Закалка с самоотпуском.В этом случае охлаждение изделия в закалочной среде прерывают с тем, чтобы в сердцевине изделия сохранилось еще некоторое количество тепла. Под действием теплообмена температура в более сильно охладившихся поверхностных слоях повышается и сравнивается с температурой сердцевины — происходит отпуск поверхности стали (самоотпуск).

Закалку с самоотпуском применяют для таких инструментов, как зубила, кувалды, слесарные молотки, крены, которые работают с ударными нагрузками и должны сочетать высокую твердость на поверхности с повышенной вязкостью в сердцевине.

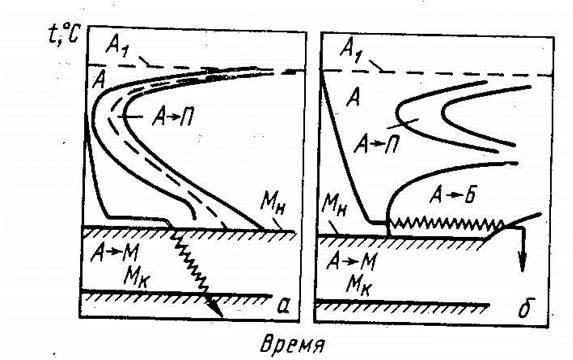

Ступенчатая закалка.При выполнении закалки по этому способу (рис. 29, а) сталь после нагрева до температуры закалки охлаждают в среде, имеющей температуру несколько выше точки Мн (обычно 180—250 °С), и выдерживают в ней сравнительно короткое время. Затем изделие охлаждают до комнатной температуры на воздухе. В результате выдержки в закалочной среде достигается выравнивание температуры по всему сечению изделия, но эта выдержка должна быть ограничена и не должна вызывать превращения аустенита с образованием бейнита.

Ступенчатая закалка углеродистых сталей может быть применена лишь для изделий диаметром не более 8-—10 мм. Скорость охлаждения более крупных изделий в среде с температурой выше точки Мн оказывается ниже критической скорости закалки, и аустенит претерпевает распад на не мартенситные продукты превращения.

Поэтому для более крупных изделий (диаметром 15—40 мм) из углеродистых сталей применяют закалочные среды, имеющие температуру ниже точки Мн (160—110°С), что обеспечивает большую скорость охлаждения (горячая закалка). Для крупных изделий из легированных сталей такое снижение температуры закалочной среды, т. е. горячая закалка — не требуется.

Изотермическая закалка.Закалку по этому способу (рис. 29, б) выполняют так же как и ступенчатую, но предусматривается более длительная выдержка выше точки Мн. При выдержке происходит распад аустенита с образованием нижнего бейнита. Для углеродистых сталей изотермическая закалка не дает существенного повышения механических свойств по сравнению с получаемыми обычной закалкой и отпуском.

Продолжительность выдержки в закалочной среде зависит от устойчивости аустенита при температурах выше точки Мн.

В качестве охлаждающей среды при ступенчатой и изотермической закалках чаще применяют расплавленные соли в интервале температур 150—500 °С [например, 55 % KNО3 + 45 % NaNО2 (или NaNО3)], а также расплавленные щелочи (20 % NaOH + 80 % КОН). Чем ниже температура соли (щелочи), тем выше скорость охлаждения в ней. Скорость охлаждения возрастает при 400—450 °С в 4—5 раз, а при 300 °С — в 2 раза.

Охлаждение в расплавах едких щелочей, если предварительно детали нагревали в жидких солях (т. е. солях, не вызывающих окисления), позволяет получить чистую поверхность светло-серого цвета. Закалку по этому способу называют светлой.

Рисунок 29. Схема ступенчатой (а) и изотермической (б) закалки

Обработка стали холодом.В закаленной стали, содержащей более 0,4—0,5 % С, всегда присутствует остаточный аустенит.

Для уменьшения количества остаточного аустенита в закаленной стали применяют обработку холодом, заключающуюся в охлаждении закаленной стали до температур ниже нуля. Этой обработке подвергают стали, температура окончания мартенситного превращения (Мк)которых лежит ниже нуля.

Понижение температуры до точки Мк (–30)–(–70°С) большинства талей вызывает превращение остаточного аустенита в мартенсит, что повышает твердость сталей с 0,8—1,1 % С на HRC 1—3.

Обработку холодом используют главным образом для стабилизации размеров точных шарикоподшипников и деталей приборов, при термической обработке цементованных изделий из высоколегированных сталей, содержащих много аустенита после закалки, а также нержавеющих сталей и для восстановления изношенных деталей.

1.6.4 Отпуск

Отпуск заключается в нагреве закаленной стали до температуры ниже Ас1 выдержке при заданной температуре и последующем охлаждении с определенной скоростью.Отпуск является окончательной операцией термической обработки, в результате которого сталь получает требуемые механические свойства. Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.