Для высоконагруженных деталей применяют высоколегированные хромоникелевые стали 12ХНЗА, 12Х2Н2А, 20Х2Н4А, 18Х2Н4МА и др. Эти стали для облегчения обработки резанием поступают после высокого отпуска (600—630 °С) или нормализации и высокого отпуска. После цементации хромоникелевые стали, как правило, подвергаются закалке с повторного нагрева.

Стали для цементации (нитроцементации) должны быть наследственно мелкозернистые. При мартенсито-аустенитной структуре цементованного слоя величина зерна предопределяет надежность и долговечность изделия.

Увеличение действительного зерна в цементированном слое после термической обработки уменьшает контактную выносливость и увеличивает деформацию обработки. Для измельчения зерна хорошие результаты получены при поверхностной индукционной закалке цементованного (нитроцементованного) слоя .

Предварительная термическая обработка также может оказывать большое влияние на кинетику роста зерна аустенита в сердцевине и цементованом слое.

1.5.2 Цементация твердым карбюризатором

При цементации детали помещаются в ящики, заполненные карбюризатором, в качестве которого служит древесный уголь (дубовый или березовый) в зернах поперечником 3,5—10 мм или каменноугольный полукокс и торфяной кокс, к которым добавляют активизаторы: углекислый барий (ВаСO3) и кальцинированную соду (Na2CO3) в количестве 10—40 % от массы угля.

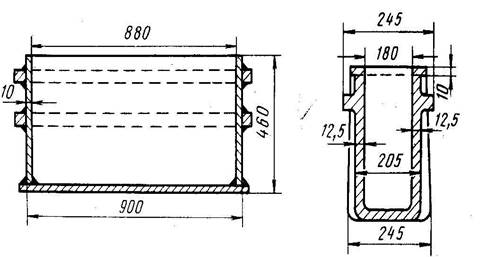

Технология цементации твердым карбюризатором. Изделия, подлежащие цементации, после предварительной очистки укладываются в сварные стальные или литые чугунные ящики (рис. 19). При упаковке изделий на дно ящика насыпают и утрамбовывают слой карбюризатора толщиной 20—30 мм, на который укладывают первый ряд деталей, выдерживая расстояния между деталями и до боковых стенок ящика 10— 15 мм, затем засыпают и утрамбовывают слой карбюризатора толщиной 10—15 мм, на него укладывают другой ряд деталей и т. д. Последний (верхний) ряд деталей засыпают слоем карбюризатора 35-40 мм с тем, чтобы компенсировать возможную его усадку.

Рисунок 19. Ящики для цементации твердым карбюризатором

Нагрев до температуры цементации (910—930 °С) составляет 7—9 мин на каждый сантиметр минимального размера ящика. Время цементации зависит и от размера ящика (рис. 20). Продолжительность выдержки при температуре цементации для ящика с минимальным размером 150 мм составляет 5,5—6,5 ч для слоя толщиной 0,7— 0,9 мм и 9—11 ч для слоя толщиной 1,2—1,5 мм. При большем размере ящика (минимальный размер 250 мм) для получения слоя толщиной 0,7—0,9 мм продолжительность выдержки равна 7,5—8,5 ч, а при толщине 1,2—1,5 мм 11 —14 ч. После цементации ящики охлаждают на воздухе до 400—500 °С и затем раскрывают.

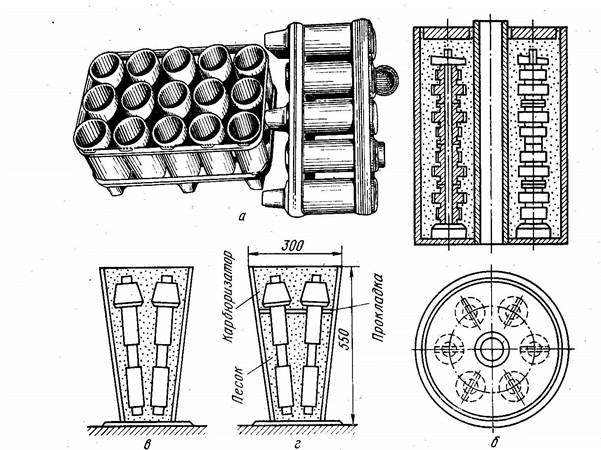

Рисунок 20. Ящики для цементации:

а-секция из цилиндрических ящиков; б-цилиндрический ящик с внутренней трубой; в-пирамидальные ящики; г-цементация части детали.

Существенным недостатком цементации твердым карбюризатором является большая длительность процесса. Ускорение процесса достигается уменьшением веса карбюризатора в ящике и соответствием конфигурации ящиков цементуемым деталям.

Цементация твердым карбюризатором имеет ряд недостатков и . применяется все реже. К числу недостатков относится невозможность -регулирования процесса, необходимость прогрева малотеплопроводной массы карбюризатора, высокая стоимость подготовительных операций (индивидуальная укладка деталей в ящики, приготовление карбюризатора и т. д.), незначительное использование пода печи. Однако универсальность и простота цементации твердым карбюризатором обусловливают применение ее, особенно на заводах мелкосерийного и единичного производства.

1.5.3 Газовая цементация

Газовая цементация осуществляется в карбюризаторе, представляющем собой многокомпонентную систему, состоящую из N2—СО2— СО—Н2—Н2О—СН4, получаемую из природного газа, пропанобута-новых смесей в специальных генераторах или путем пиролиза в рабочей камере печи углеводородных жидкостей.Такие составляющие атмосферы, как N2, C02, Н2, образуют газ-носитель, а СО, СН4 и другие углеводороды — активный газ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.