В случае форсирования работы печи, т. е. одновременного повышения коэффициента заполнения барабана и форсированного сжигания топлива, повышение производительности печи возможно, однако расход топлива на единицу материала при этом возрастет, а качество прокалки ухудшится. Существует опасность и резкого увеличения пылеуноса в связи с ростом скорости печных газов.

Коэффициент заполнения с учетом указанных факторов и диаметра печи может варьироваться от б до 15 % (т. е. 0,06-0,15). Чем больше диаметр, тем ниже коэффициент заполнения. При внутреннем диаметре 1,0-1,2 м коэффициент заполнения может достигать 15 %, при диаметре 3,0 м и выше коэффициент заполнения не должен превышать 6-9 %.

С учетом особенностей продвижения материала и степени заполнения печи время нахождения кокса в печи не должно быть ниже 50-60 мин - при увеличении числа оборотов в 2,5 раза время пребывания материала в печи снижается с 60 до 20 мин.

Учитывая важность стабильной загрузки печи (как с точки зрения устойчивой производительности, так и качества прокалки), на узле загрузки следует использовать весовые дозаторы. Дробление сырого кокса перед прокалкой в свою очередь должно обеспечивать стабильный ситовой состав материала.

Другим фактором, определяющим эффективность прокалочного агрегата, является удельный расход топлива на единицу прокаленного материала.

Вращающиеся печи работают на газообразном или жидком топливе. В качестве жидкого топлива используется мазут (ГОСТ 10585—75) — остаточный продукт переработки нефти (табл. 2.5).

Природный газ на 85-95 % состоит из метана (СН4) и других низкомолекулярных углеводородов. Низшая теплота сгорания 33-38 МДж/м3.

Удельный расход топлива зависит от многих факторов: эффективности горелочного устройства, качества подготовки топлива к горению, интенсивности теплообмена между материалом и топочными газами. Газообразное топливо имеет многие преимущества перед жидким: оно лучше перемешивается с воздухом, горение происходит с минимальным избытком воздуха, а поэтому и с наименьшими потерями тепла с отходящими газами. Кроме того, при его горении возможно получение более высоких температур. Газовые горелки обслуживать проще мазутных.

Полное сгорание топлива достигается при достаточном количестве воздуха, хорошем перемешивании и достаточном объеме топочного пространства при температуре не ниже 1000 °С. Углерод топлива, соединяясь с кислородом, образует углекислый газ СО2, а водород — водяные пары Н2О. Необходимое количество воздуха для полного сгорания 1 м3 природного газа равно 9,5 м3, а для сгорания 1 кг мазута не менее 10 м3.

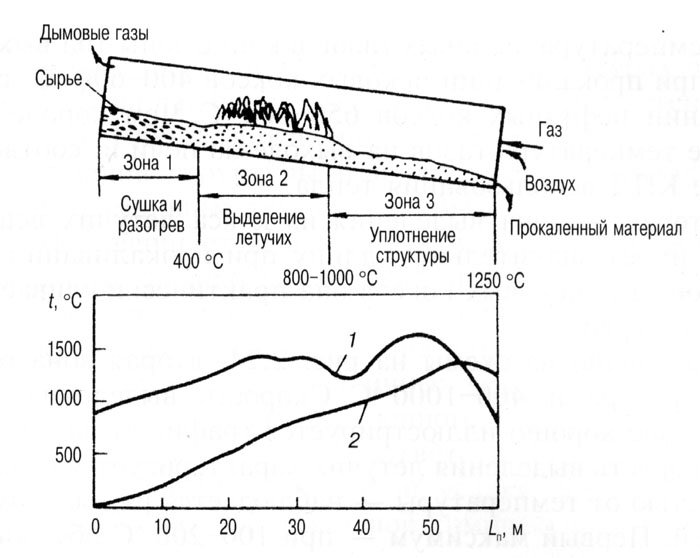

Для печи длиной 60 м при прокаливании нефтяного кокса можно условно выделить три характерные зоны термических превращений материала (рисунок 5).

Рисунок 5 - Схематическая диаграмма зон прокаливания углеродного сырья и температурные профили газового потока 1 и слоя материала 2 по длине печи

Первая — зона сушки и разогрева сырья. При прокаливании нефтяных коксов эта зона занимает 1/4-1/2 барабана печи со стороны холодного конца, при прокаливании пековых коксов около половины печи, так как приход тепла от сгорания летучих веществ в этом случае крайне невелик. В этой зоне стремятся максимально использовать тепло топочных газов. По мере продвижения материала по этой зоне влажность его снижается от исходной (1-10 %) до нулевой. Теплообмен между газовым потоком и коксом в этой зоне осуществляется преимущественно конвекцией.

Температура дымовых газов в конце зоны (на выходе из печи) при прокаливании пековых коксов 400-600 °С, при прокаливании нефтяных коксов 650-800 °С. Чем короче печь, тем выше температура газов на выходе из печи и, соответственно, ниже КПД использования тепла.

Вторая — зона выделения из кокса летучих веществ. Эта зона имеет значительную длину при прокаливании нефтяных коксов. Для пековых коксов она практически сливается в одну зону с первой.

Как видно из схемы на рисунке 5, вторая зона ограничена температурами 400-1000 °С.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.