Пыль, уловленная из дымовых газов, подается пневмотранспортом в бункер и возвращается в производство. Утилизационная пыль имеет повышенное удельное электросопротивление, пониженную истинную плотность dи, высокую зольность. Зольность пыли, отобранной в различных точках газового тракта, не одинакова. Так, содержание золы после осадительной камеры составляет 2,5 %, после котла-утилизатора, батарейного циклона и электрофильтра 3,0-3,4 %. Зольность кокса возрастает за счет угара и обогащения его примесями, а также частицами осыпавшейся футеровки печи. Однако при нормальной работе печи суммарная зольность пыли (с учетом пыли аспирации холодильника) не превышает 1,5-2,0 %.

На большинстве отечественных предприятий используется в качестве утилизирующего агрегата котел-утилизатор БГМ-35м радиационно-конвективный, водотрубный, с естественной циркуляцией; рассчитан на давление 4 МПа и температуру перегретого пара 440 °С; его номинальная производительность 35 т/ч. Котел имеет П-образную компоновку.

Состав и объем газов изменяются в зависимости от вида перерабатываемого сырья, производительности печи, количества подсосов воздуха через неплотности загрузочного устройства, осадительной камеры и шибера перед камерой, а также от количества подаваемого воздуха в печь и котел на дожиг летучих веществ.

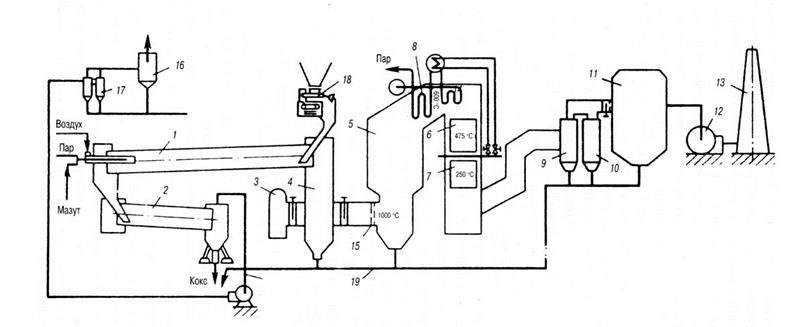

Для прокалочной печи длиной 45 м и диаметром 3,0 м на выходе газы имеют следующий состав, %: 3,7-12,2 Н2; 0,55-4,23 СО; 1,0-3,42 СН4; остальное – негорючие соединения (СО2 и Н2О). Температура газа 800-850 ºС. после сжигания в камере 11 температура газа поднимается до 1250 ºС. на выходе из экономайзера 7 горючих составляющих уже не наблюдается.

Объем газов по тракту прокалочная печь — дымовая труба также изменяется в широких пределах. Объем газов составляет, тыс. м3ч: от печи 21-25, перед котлом 24-35, после котла 42-70. В зависимости от ситового состава исходного сырья запыленность газов перед котлом составляет 25-53 г/м3. В котле-утилизаторе при наличии значительных подсосов воздуха сгорает пыли до 1000 кг/ч, однако угар пыли можно снизить до 200-400 кг/ч.

Внедрение энерготехнологического комплекса в составе одной прокалочной печи, котла-утилизатора и системы пылеулавливания обеспечивает производство пара в количестве 12-25 т/ч (без подсветки) и возврат в производство 300-600 кг/ч пыли, снижая при этом выбросы пыли в атмосферу до 0,3-0,6 г/м3.

Печь может работать как с сжиганием топлива, так и в режиме утилизации летучих, без отопления. Это зависит от ряда факторов. Вторичный воздух подогревается до 300 °С в системе утилизации тепла печных газов.

В холодильнике после впрыскивания воды паропылевая смесь отбирается в центре барабана и направляется на улавливание пыли в циклон и далее в электрофильтр. Как альтернатива может использоваться и наружное охлаждение барабана холодильника. Если готовый материал направляется для отгрузки на сторону, то предусмотрена обработка его масляным реагентом для предотвращения пыления.

Вся система полностью герметизирована, а аэродинамический режим поддерживается в соответствии с программой управления, заложенной в управляющий компьютер.

1.2.6 Материальный и тепловой балансы прокалочных печей

Для объективной оценки работы прокалочной печи и наладки режима прокалки составляют материальный и тепловой балансы. Ниже приведен материальный баланс прокалочной печи размером 3х45 м, производительностью 10,0 т/ч прокаленного нефтяного кокса (печь работает в составе комплекса как на рисунке 5):

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.