Монтаж большого количества нового импортного оборудования потребовал значительного изменения существующей схемы всех участков автоматизированного комплекса и установки дополнительных единиц автоматики.

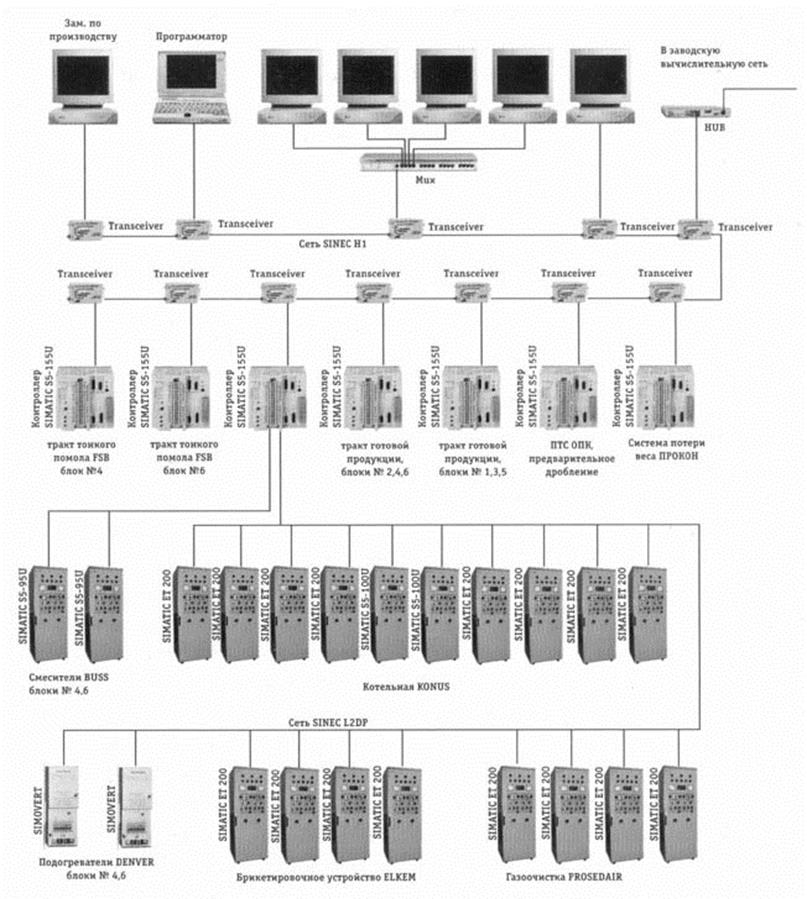

Новая автоматизированная система управления технологическим процессом производства анодной массы подразделяется на три уровня и включает в себя:

- систему оперативного контроля и управления технологическим процессом COROS LS-B (система визуализации на базе компьютеров SICOMP);

- сетевую систему связи с магистральной организацией на базе сетей SINEC H1, SINEC L2 и SINEC L2DP;

- программируемые контроллеры SIMATIC S5-95U, S5-135U, S5-155U, ЕТ200, Simovert-P.

Система визуализации COROS LS-B характеризуется высоким уровнем функциональных возможностей и высокой производительностью. Она позволяет осуществлять текущий контроль при помощи графических окон и окон отображения процесса. Аппаратная часть системы COROS LS-B состоит из семи терминалов и трех принтеров. На экранах по выбору оператора может отображаться любой из участков цеха со всем имеющимся оборудованием и контрольно-измерительными приборами, причем изображения могут дублироваться на нескольких терминалах одновременно. Оператор может выполнять такие функции, как включение в работу и остановка различного оборудования и целых линий, изменять параметры аналоговых устройств, включать автоматический и ручной режимы работы, изменять рецепты и производительность линий дозирования. В состав системы COROS LS-B входит также несколько вспомогательных систем:

- система аварийных сообщений;

- система отчетов;

- система управления данными;

- система графиков;

- система речевых сообщений.

Все это позволяет не только наблюдать за работой оборудования, но и получать оперативную информацию о всех событиях и аварийных ситуациях в виде строки сообщений на экране и речевого сообщения компьютером, отслеживать динамические показания приборов на графиках, автоматически получать отчеты о работе оборудования и о количестве произведенного материала в виде посменных и ежедневных сводок как на экране терминала, так и на принтере. Для этого имеется мощная система хранения пользовательских данных, измеренных величин и сообщений. К примеру, система имеет возможность хранить в течение месяца измеренные с интервалом в одну минуту значения 100 аналоговых параметров, и любой из них при необходимости можно вывести на экран монитора или на печать.

Сигналы, сообщающие о данных технологического процесса (температуре, давлении и т. д., а также сообщения о состояниях, неисправностях и контрольных параметрах) поступают на соответствующие контроллеры, где происходит их обработка пользовательской программой, а затем передаются в систему COROS LS-B.

Контроллеры подключены к системе COROS LS-B через сетевую систему SINEC HI, программное обеспечение которой действует по принципу прямого доступа, соответствующего стандартным принципам работы сети EtherNet.

Система SINEC HI дает возможность организации гибкой, отвечающей производственным нормам сети связи автоматизированных и вычислительных систем (рисунок 9).

Рисунок 9 - Вычислительная сеть цеха анодной массы

По каналам связи в контроллеры поступает вся необходимая информация о состоянии управляемого объекта или протекании управляемого процесса, например, показания измерительных приборов, требуемые команды и т. п. Кроме того, в контроллеры поступает информация о различных внешних условиях, влияющих на процесс. Контроллер не только производит вычисления по заданной программе, но и делает необходимые логические заключения о дальнейшем направлении производственного процесса путем сравнения результатов вычислений с фактически наблюдаемыми данными. От него исходят команды для регулирования различных физических параметров, влияющих на производственный процесс.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.