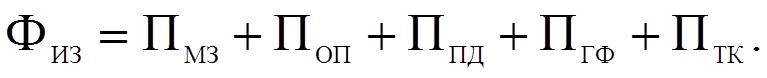

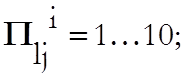

(2.2)

(2.2)

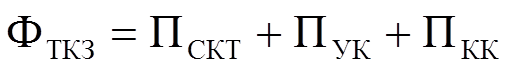

Фактор качества технического контроля заготовок (Фткз) определяется состоянием конструкторско-технологической документации (Пскт), уровнем контроля (Пук), квалификацией контролеров (Пкк):

. (2.3)

. (2.3)

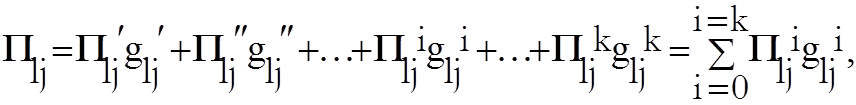

Факторы и параметры качества заготовок можно вычислить по формуле

(2.4)

(2.4)

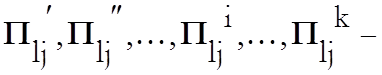

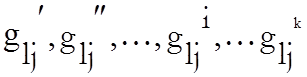

где  оценки (в баллах)

выполненных работ согласно требованиям контролируемых параметров

конструкторско-технологической документации;

оценки (в баллах)

выполненных работ согласно требованиям контролируемых параметров

конструкторско-технологической документации;

— коэффициенты весомости

оцениваемых параметров

— коэффициенты весомости

оцениваемых параметров  ;

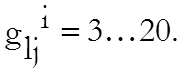

;

Оцениваемыми конструкторско-технологическими параметрами заготовок Пli могут быть: допуски и припуски; допуски на размеры; напуски; уклоны, радиусы закруглений, расстояния между бобышками, высота приливов и платиков; допустимые отклонения по форме и расположению поверхностей; торцовое и радиальное биение.

Значения оценок  и коэффициентов

весомости

и коэффициентов

весомости  для работ, указанных в

технологическом процессе изготовления заготовок, устанавливаются специалистами

по литью, ковке и штамповке в соответствии с правилами стандарта предприятия по

оценке качества выполняемых работ.

для работ, указанных в

технологическом процессе изготовления заготовок, устанавливаются специалистами

по литью, ковке и штамповке в соответствии с правилами стандарта предприятия по

оценке качества выполняемых работ.

Заготовка ‑ промежуточный продукт металлургического производства, получаемый электролизом, литьем или пластической деформацией, предназначенный для дальнейшей металлургической переработки.

Полуфабрикат ‑ продукт, получаемый литьем, пластической деформацией или электролизом, предназначенный для дальнейшей обработки резанием, штамповкой или применяемый без обработки.

Профиль ‑ полуфабрикат, характеризующийся тем, что на периметре поперечного сечения могут быть найдены такие две точки, при которых прямая, проходящая через них, будет находиться вне плоскости сечения в виде прямого отрезка или свернутый в бухту, изготовленный прокаткой, прессованием или волочением.

Отливка ‑ полуфабрикат с размерами, близкими к размерам детали, получаемый определенным методом литья в форму.

К заготовкам относятся: чушка, катод, анод для рафинирования, слиток (черновой, плоский, цилиндрический, квадратный, трапециевидный), литая заготовка (ленточная, прутковая, проволочная, трубчатая); катаная заготовка (ленточная, листовая, трубная, проволочная); прессованная заготовка (полосовая, прутковая, трубная, проволочная), гранулы, кованая прутковая заготовка.

К полуфабрикатам относятся: лист, лента, полоса, фольга, диск, рондель, шина, анод, труба, капиллярная труба, проволока, гнутый профиль, поковка, плита.

Заготовки могут быть литыми, прокатными, штампованными, штампосварными, паяными, сварными, сварно-литыми, прокатно-сварными. Способ изготовления заготовок определяется материалом детали, ее конструкцией, программой выпуска и возможностями предприятия при обязательном согласовании с металлургом. При выборе заготовки необходимо стремиться к тому, чтобы она максимально приближалась к форме и размерам готовой детали. Суммарная стоимость выбранной заготовки и ее дальнейшей обработки должна обеспечивать наименьшую себестоимость детали.

Одной из трудностей в реализации выбранного варианта является возможность изготовления заготовки при нормированной себестоимости. Выбору экономически выгодной заготовки способствуют отраслевая и межотраслевая кооперации в производстве и действенная информация о возможных предприятиях-поставщиках по отраслям с указанием видов и номенклатуры заготовок.

Если заготовку выбирают на основе возможностей действующего предприятия, то необходимо учитывать технические данные оборудования и оснастку заготовительных цехов, а также обеспеченность материалами с технологическими свойствами, позволяющими качественно выполнить деталь требуемых форм и размеров.

На стадии разработки конструкторско-технологической документации важно предусмотреть рациональную структуру изделия, которая дает возможность применять прогрессивные сборочные операции для изготовления заготовок из нескольких деталей с помощью сварки, пайки, прессования и других методов.

Экономически выгодно применять прокатные, штампованные, штампопаяные заготовки, так как процессы их изготовления легче всего поддаются автоматизации. Сварные и паяные заготовки следует использовать для изготовления деталей с чрезмерно выступающими частями.

При выборе заготовок для последующей их обработки в автоматизированном производстве, автоматизированных гибких и автоматических линиях, управляемых ЧПУ, микропроцессорами и ЭВМ, необходимо учитывать особенности оборудования и инструмента, окончательный выбор заготовки проводят путем сравнения себестоимости нескольких вариантов изготовления деталей для выбранных заготовок по формуле

(2.5)

(2.5)

где Сд — себестоимость детали, грн.;

Сср — средняя себестоимость 1т типовых заготовок, грн.;

Kn — коэффициент, зависящий от программы;

Ксз — коэффициент, зависящий от сложности заготовки;

Кси — коэффициент, зависящий от способа изготовления заготовки;

Со — себестоимость обработки одной детали по выбранному варианту заготовки, грн.

Заготовки, поступающие на обработку, должны соответствовать техническим требованиям и проходить на складе входной контроль по инструкции с проверкой химического состава, механических свойств материала, структуры, наличия внутренних дефектов, размеров и массы заготовок (на установленную партию).

Необходимо, чтобы заготовки не имели внутренних дефектов, а исходные базы при изготовлении детали были чистыми и гладкими, без заусенцев и остатков прибылей. Базы заготовки должны обрабатываться с необходимой точностью согласно ее чертежу.

Перед отправкой потребителю заготовки грунтуют для защиты их от коррозии. Срок хранения заготовок на открытых площадках — 5-15 дней, а в помещении склада — 25-30 дней.

Заготовки должны иметь клеймо ОТК, номер плавки и марку материала, а для ответственных деталей они сопровождаются сертификатом, удостоверяющим соответствие их требованиям действующих стандартов или технических условий.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.