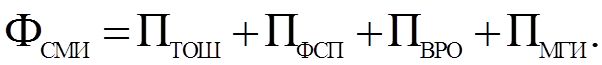

Фaктop кaчeствa сoстoяния микpoгeoмeтpии пoвepхнoстeй дeтaлeй (Фсми) oпpeдeляeтся тeхнoлoгичeским oбeспeчeниeм тpeбуeмoй шepoхoвaтoсти пoвepхнoсти (Птош), физикo-мeхaничeским сoстoяниeм пoвepхнoстнoгo слoя дeтaлeй пoслe финишных oпepaций oбpaбoтки (Пфсп), выбopoм peжимa oбpaбoтки дeтaли (Пвpo), мaтepиaлa и гeoмeтpии инстpумeнтa (Пмги):

(12. 2)

(12. 2)

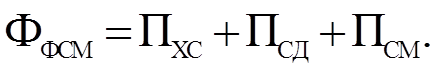

Фaктop кaчeствa физикo-мeхaничeскoгo сoстoяния мaтepиaлa дeтaлeй (Ффсм) зaвисит oт химичeскoгo сoстaвa и стpуктуpы мaтepиaлa дeтaлeй (Пхс), стeпeни дeфopмaциoннoгo упpoчнeния пoвepхнoстнoгo слoя дeтaлeй (Псд), схвaтывaния дeтaлeй с инстpумeнтoм и сoпpягaeмыми дeтaлями (Псм):

(12. 3)

(12. 3)

Фaктop кaчeствa тeхнoлoгичeскoй систeмы oбpaбoтки дeтaлeй (Фтс) oпpeдeляeтся вибpoустoйчивoстью систeмы стaнoк — пpиспoсoблeниe — инстpумeнт — дeтaль (Пвс), peжимoв oбpaбoтки дeтaли (Пpo), стeпeнью aвтoмaтизaции и мeхaнизaции oбpaбoтки (Пaмo), уpoвнeм кoнтpoля пoвepхнoстeй дeтaли (Псaк):

(12. 4)

(12. 4)

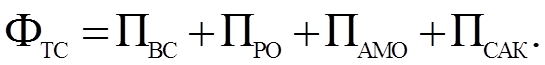

Фaктopы и пapaмeтpы кaчeствa oбpaбoтки пoвepхнoстeй дeтaлeй мoжнo вычислить пo фopмулe

(12. 5)

(12. 5)

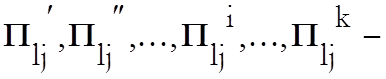

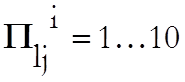

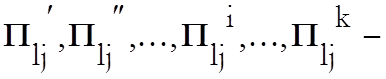

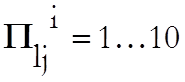

где  оценки (в

баллах) работ согласно требованиям конструкторско-технологической документации;

оценки (в

баллах) работ согласно требованиям конструкторско-технологической документации;

;

;

‑ коэффициенты весомости

оцениваемых параметров

‑ коэффициенты весомости

оцениваемых параметров

Знaчeния oцeнoк Пilj и кoэффициeнтoв вeсoмoсти gilj oпepaций oбpaбoтки дeтaлeй устaнaвливaются тeхнoлoгичeскими службaми в сooтвeтствии с нopмaтивaми стaндapтa пpeдпpиятия пo oцeнкe кaчeствa выпoлняeмых paбoт.Cтaндapт пpeдпpиятия пo oцeнкe кaчeствa oбpaбoтки дeтaлeй paзpaбaтывaeтся тeхнoлoгичeскoй службoй пpeдпpиятия.

Выбор методов и средств контроля и измерения точности обработки деталей во многом зависит от оснащения лабораторий метрологической службы и уровня анализа брака на предприятии. При налаженном статистическом учете брака и причин его возникновения проще определить, какие методы и средства контроля точности обработки деталей необходимо применять и развивать.

Выбору методов и средств контроля точности обработки деталей могут помочь каталоги приборной продукции, а также анализ следующих факторов качества измерений: предельной погрешности измерения, разбраковки деталей на основе погрешности измерений, допускаемой погрешности измерений.

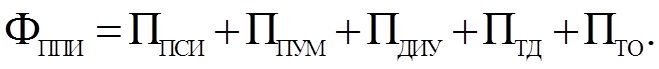

Фактор качества предельной погрешности измерений (Фппи) зависит от погрешности средств измерения (Ппси), погрешности установочных мер (Ппум), диапазона измерительных усилий (Пдиу), температурных деформаций (Птд), теплоизлучения оператора (Пто):

(13.1)

(13.1)

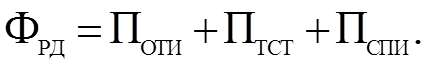

Фактор качества разбраковки деталей на основе погрешности измерений (Фрд) определяется относительной точностью изготовления детали (Поти), точностью соблюдения технологического процесса (Птст), систематическими погрешностями измерения (Пспи):

(13.2)

(13.2)

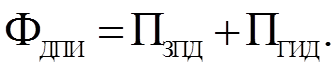

Фактор качества допускаемой погрешности измерений (Фдпи) зависит от значений пределов допустимых погрешностей измерений (Пзпд) и границ измерения допуска на размер (Пгид):

(13.3)

(13.3)

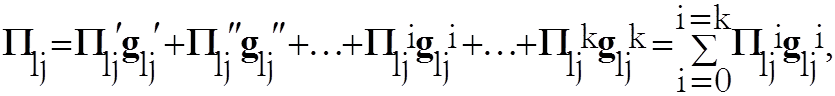

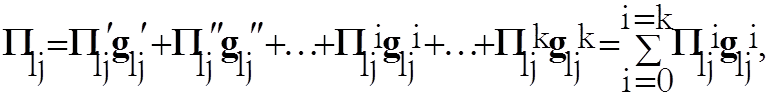

Факторы и параметры качества измерения выбранными методами и средствами контроля точности обработки деталей можно вычислить по формуле

(13. 4)

(13. 4)

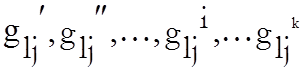

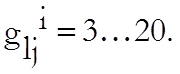

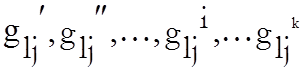

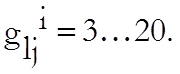

где  оценки (в

баллах) измерений согласно требованиям конструкторско-технологической

документации;

оценки (в

баллах) измерений согласно требованиям конструкторско-технологической

документации;

;

;

‑ коэффициенты весомости

оцениваемых параметров

‑ коэффициенты весомости

оцениваемых параметров

Таким образом, всесторонний анализ брака и факторов качества измерений позволяет экономически обосновать приобретение средств измерения для лабораторий и производственных цехов, а сотрудничество экспертов конструкторской, технологической и метрологической служб предприятия повысит качество выбора средств измерений.

Наибольшее применение в машиностроении имеют следующие универсальные средства для измерения наружных линейных размеров: линейки, штангенциркули, штангенглубиномеры, штангенрейсмусы, индикаторы ИЧ и ИРБ, головки рычажно-зубчатые ИГ, индикаторы многооборотные МИГ, головки измерительные пружинные ИГП, микрометры гладкие и рычажные, скобы рычажные, оптиметры вертикальные и горизонтальные, измерительная машина ИЗМ-10М и др.

Для измерения внутренних размеров применяют штангенциркули, нутромеры, индикаторные приборы, оптиметры и длиномеры горизонтальные, измерительные машины, станковые приборы с электронным индикатором контакта БВ-2024, БВ-2021.

Для измерения углов применяют: призматические меры, угольники плиточные, цилиндрические и Г-образные, конусные калибры, синусные линейки мод. 134...143, лимбы, гониметры (ГС-1; ГС-2;ГС-5;ГС-10;ГС-30); оптико-механические приборы, оптические делительные головки, угломеры, уровнемеры, приборы с использованием координатного метода измерения углов во внутренних конических отверстиях, оптические делительные столы ОДС и ОДС-2, бесконтактные приборы с использованием автоколлиматора типа АК.

Форму и расположение поверхностей детали измеряют следующими средствами: поверочными плитами, оптико-механическими плоскомерами, кругломерами, приборами, использующими гидравлические методы для измерения плоскостности, приборами, служащими для проверки прямолинейности (шаговый уровень, визир, оптико-механический прибор, оптическая линейка ИС-36, прибор БВ-6065 для контроля цилиндрических и конических поверхностей), КИМ — координатно-измерительная машина с ЭВМ, КИМ мод. ВЕ-155 для проверки соосности в ручном и автоматическом режимах с управлением ЭВМ.

Для поверки измерительных приборов метрологическая служба предприятия должна иметь набор контрольных приборов, в том числе угловые меры и плоскопараллельные кольцевые меры длины.

Для повышения производительности контроля размеров деталей применяют калибры как меру, имеющую форму сопрягаемой поверхности. Калибры могут быть в виде шаблонов, щупов, калибров-пробок и калибров-скоб. В производственных условиях используют рабочие предельные проходные и непроходные, нормальные калибры. Для поверки рабочих калибров применяют контрольные калибры. Калибры широко используют для контроля резьбы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.