Выбор сочетаний методов неразрушающего контроля для выявления дефектов паяных соединений (непропаи, пористость, трещины) осуществляется путем опытной проверки комбинаций следующих методов: Р-К, Р-УЗВ, Р-М. Контроль паяных сотовых панелей на непропай проводят импедансным методом прибором типа ИАД. Паяные гофрированные изделия типа радиаторов проверяют тепловыми методами в сочетании с радиографией. Все сварные и паяные швы обязательно проходят 100%-ный визуальный контроль в соответствии с технологическим процессом изготовления изделий.

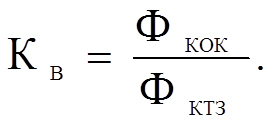

Окончательный выбор комплекса методов неразрушающего контроля должен удовлетворять принципам статистического регулирования технологических процессов сварных и паяных изделий. Выбору такого комплекса может способствовать подпрограмма "Выбор" в автоматизированных системах конструкторской и технологической подготовки производства. В этой подпрограмме для сравнения выбранных сочетаний методов контроля используют критерий выбора

(7.1)

(7.1)

где Фкок — фактор качества операций контроля технологического процесса; Фктз — фактор качества трудозатрат на выполнение технологических операций,

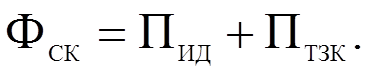

Качество контроля технологического процесса (Фкок) складывается из средств контроля (Фск), квалификации контролера (Фкк):

(7.2)

(7.2)

Фактор качества средств контроля (Фс) определяется точностью измерений и достоверностью (Пид), трудозатратами контроля (Птзк);

(7. 3)

(7. 3)

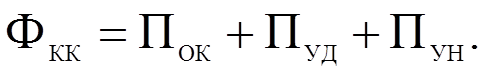

Фактор квалификации контролера (Фкк) складывается из учета опыта контролера (Пок), количества дефектной продукции, пропущенной контролером и обнаруженной в цехах-потребителях или у заказчиков и требующей дополнительных затрат на исправление дефектов (Пуд), учета нарушений технологии и контроля, ведущих к снижению показателей качества продукции, (Пун):

(7.4)

(7.4)

Для повышения качества сварных и паяных изделий целесообразно применять передвижные и стационарные робототехнические комплексы неразрушающего контроля. В эти комплексы могут входить промышленные роботы, приборы НК, устройства для их взаимосвязи и взаимодействия с контролируемым изделием.

Термическая обработка деталей придает им заданные физико-химические свойства путем изменения структуры и внутренних напряжений.

На стадии разработки рабочей технологии термообработки деталей должны быть назначены операции технического контроля с указанием контролируемых параметров.

Технический контроль качества термической обработки изделий, являясь составной частью системы управления качеством продукции, должен быть основан на факторах и параметрах качества операций термообработки деталей. Факторы и параметры качества термообработки деталей определяются технологической подготовкой термообработки изделий, термообработкой изделий, техническим контролем термообработки, окончательной обработкой изделий.

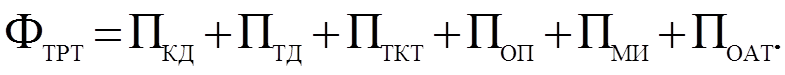

Фактор качества технологической подготовки термообработки изделий (Фткт) определяется конструкторской документацией (Пкд), технологической документацией (Птд), техническим контролем термообработки (Пткт), состоянием оборудования, приспособлений и инструмента (Поп), качеством металла или сплава изделий (Пми), опытом термистов (Поат):

(8.1)

(8.1)

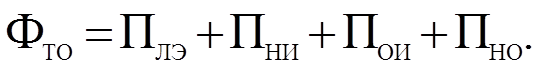

Фактор качества термической обработки изделий Фто зависит от легирующих элементов металла или сплава, из которого выполнены детали (Плэ), нагрева изделия (Пни), охлаждения изделия (Пои), характеристик нагревающей и охлаждающей среды (Пно):

(8.2)

(8.2)

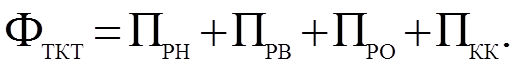

Фактор качества технического контроля термообработки (Фткт) зависит от режима нагрева изделий (Прн), режима выдержки изделий (Прв), режима охлаждения изделий (Про), квалификации контролера (Пкк):

(8.3)

(8.3)

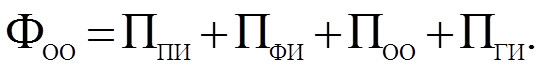

Фактор качества окончательной обработки изделий (Фоо) определяется состоянием поверхностей изделий (Ппи), формой изделия (Пфи), окончательной обработкой изделий после термообработки (Поо), контролем готовых изделий (Пги):

(8.4)

(8.4)

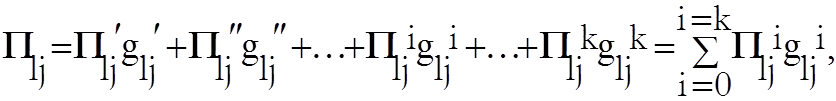

Параметры качества работ по термообработке изделий можно вычислить по формуле

![]()

(8. 5)

(8. 5)

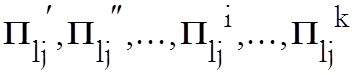

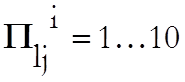

где  — оценки (в

баллах) работ согласно требованиям конструкторско-технологической документации;

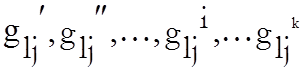

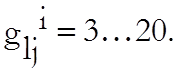

— оценки (в

баллах) работ согласно требованиям конструкторско-технологической документации;

;

;

коэффициенты весомости

оцениваемых параметров

коэффициенты весомости

оцениваемых параметров

Значения Пilj и коэффициентов весомости gilj устанавливаются специалистами по термообработке изделий.

Термической обработкой сплавов называется совокупность операций нагрева, выдержки и охлаждения, в результате которых меняются структура и, соответственно, свойства сплава

Термообработка является важнейшим элементом технологии изготовления сварных конструкций из сплавов и сталей, упрощаемых дисперсионным твердением.

Рациональный выбор технологии термообработки свариваемых деталей до сварки и сварных узлов после сварки позволяет повысить технологические и эксплуатационные характеристики сварных соединений.

Режим термообработки дисперсионно-упрощаемых сплавов и сталей до сварки назначают в зависимости от предшествующих технологических операций.

Рекомендуется назначать полный цикл термообработки (закалка+старение) по режимам, рекомендуемым ВИАМ. В этом случае повышается стойкость сварных соединений против термического растрескивания в условиях их эксплуатации, а также уровень и стабильность прочностных характеристик и характеристик трудоспособности.

Отжиг — термообработка, заключающаяся в нагреве металла или сплава до определенной температуры, выдержке и последующем быстром охлаждении в целях получения более равновесной структуры.

Закалкой называется термообработка, заключающаяся в нагреве сплава до заданной температуры, выдержке и последующем быстром охлаждении для получения пересыщенного твердого состава алюминия, способного к последующему старению.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.