= 1,00

= 1,00![]()

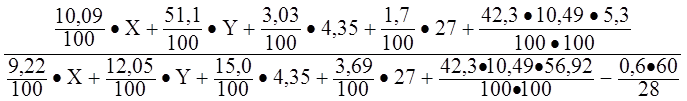

Решая систему из двух уравнений с двумя неизвестными, определяем X и Y:

Х= 140,74 кг; Y = 2,11 кг.

Для проверки произведённых расчётов составляем балансовую таблицу 3, в которой определяем количество элементов и окислов, вносимых составляющими шихты, количество и состав шлака, состав чугуна.

1.3.3 Определение физико-химических свойств шлака

Полученный шлак проверяется на плавкость, вязкость и обессеривающую способность.

Пересчитываем состав шлака с фактического на четыре и три компонента (таблица 3).

Таблица 3 - Химический состав четырёх- и трёхкомпонентного шлака

В процентах

|

Составляющие |

Содержание в шлаке, |

||

|

фактическое |

в пересчёте на 4 компонента |

в пересчёте на 3 компонента |

|

|

SiO2 |

37,36 |

38,50 |

38,50 |

|

Al2O3 |

12,97 |

13,37 |

13,37 |

|

СаО |

36,34 |

37,46 |

RO = 48.13 |

|

MgO |

10,35 |

10,67 |

|

|

Сумма |

97,02 |

100,00 |

100,00 |

Температура кристаллизации. По диаграмме состояния системы СаО – MgO – SiО2 - Al2O3 находим температуру начала кристаллизации (плавления) шлака -температуру ликвидуса (te): при 10% Al2O3 te = 1460 К и при 15 % Al2O3 te= 1560 К. Для шлака с содержанием 13,37 % А12О3 получаем te = 1527 К.

Обессеривающая способность шлака. В связи с отсутствием зависимостей, дающих точное представление о распределении серы между чугуном и шлаком, обессеривание чугуна полученным шлаком оцениваем по различным методикам.

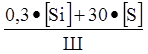

По эмпирической формуле А.Н. Рамма для получения чугуна с 0,02 % S содержание оснований

в шлаке.

Таблица4 - Проверка расчёта доменной шихты

|

Статьи баланса |

Масса, кг |

SiO2 |

Al2O3 |

СаО |

MgO |

Fe |

Мn |

S |

Р |

||||||||

|

% |

кг |

% |

кг |

% |

кг |

% |

кг |

% |

кг |

% |

кг |

% |

кг |

% |

кг |

||

|

Агломерат ОАО “ЗСМК” |

140,74 |

9,22 |

12,98 |

2,55 |

3,59 |

10,09 |

14,21 |

2,55 |

3,59 |

53,03 |

74,63 |

0,57 |

0,802 |

0,073 |

0,103 |

0,048 |

0,068 |

|

Конвертерный шлак |

2,11 |

12,05 |

0,25 |

1,60 |

0,03 |

51,1 |

1,08 |

6,7 |

0,14 |

15,57 |

0,33 |

3,95 |

0,083 |

0,11 |

0,002 |

1,315 |

0,028 |

|

Руда Краснокаменская |

4,35 |

15,0 |

0,65 |

2,6 |

0,11 |

3,03 |

0,13 |

1,2 |

0,05 |

53,55 |

2,33 |

0,021 |

0,009 |

0,047 |

0,002 |

0,048 |

0,002 |

|

Окатыши КачГОКа |

27,00 |

3,69 |

1,00 |

2,27 |

0,61 |

1,7 |

0,46 |

2,26 |

0,61 |

61,04 |

16,48 |

0,11 |

0,03 |

0,004 |

0,001 |

0,022 |

0,006 |

|

Зола кокса |

4,41 |

56,92 |

2,51 |

28,25 |

1,25 |

5,3 |

0,23 |

1,49 |

0,07 |

6,8 |

0,3 |

0,09 |

0,004 |

0,40 |

0,168 |

0,45 |

0,02 |

|

Всего вносится шихтой |

17,39 |

5,59 |

16,1 |

4,46 |

94,07 |

0,928 |

0,276 |

0,124 |

|||||||||

|

Восстанавливается в чугун |

1,29 |

93,88 |

0,56 |

0,02 |

0,124 |

||||||||||||

|

Улетучивается с колошниковым газом |

0,006 |

||||||||||||||||

|

Расходуется на образование CaS |

0,44 |

0,25 |

|||||||||||||||

|

Переходит в шлак |

16,1 |

5,59 |

15,66 |

4,46 |

0,24 |

0,48 |

0,56 |

||||||||||

|

Количество и состав шлака |

43,09 |

37,36 |

12,97 |

36,34 |

10,35 |

0,57 |

1,11 |

1,30 |

|||||||||

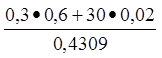

RОтр = 50 - 0,25 · (Al2O3)+0,3

· (S)- =

=

=50-0,25 ·12,97+0,3 · 0,56- =45,7%.

=45,7%.

В шлаке содержится оснований 48,37 %, т. е. больше требуемого (45,7 %). Следовательно, шлак по А.Н. Рамму обладает достаточной обессеривающей способностью. Для контроля проверим обессеривающую способность шлака по методу И.С. Куликова.

Равновесный коэффициент распределения серы: LS° = 26,15.

Требующийся коэффициент распределения: LS = 12,5, что составляет 47,8 % от равновесного.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.