Содержащиеся в газовой печной среде СО, СО2, Н2, пары цинка, воды, сернистые соединения, щелочи отрицательно влияют на износостойкость и жаростойкость чугуна. Усиливает процесс разрушения чугунных плит сажистый углерод, который, откладываясь в трещинах, оказывает «распирающее» воздействие.

Перечисленные факторы не только разрушают чугунную плиту холодильника, но и вызывают колебания ее линейных размеров при практически неизменной длине стальных труб охлаждения внутри плиты. В результате этого в некоторых случаях происходит разрыв труб, залитых в холодильнике (в месте разрушения плиты холодильника), что приводит к попаданию воды в печь и сопровождается не только сползанием гарнисажа, но и, как следствие, изменением теплового состояния печи.

Кроме того, использование плитовых чугунных холодильников даже с наилучшими эксплуатационными показателями сопряжено с такими недостатками, как высокая металлоемкость, трудоемкость изготовления и монтажа холодильников, сложность обеспечения должной плотности сварных швов при монтаже в местах выхода труб. При этом значительно ослабляется кожух печи из-за необходимости выполнения отверстий для крепления холодильников и вывода трубок системы охлаждения.

Применяемые за рубежом медные холодильники позволяют повысить эффективность охлаждения, однако значительно увеличивают стоимость системы охлаждения доменной печи в целом (следует учитывать также, что Украина вынуждена закупать медь за рубежом). Использование медных холодильников требует увеличения расхода воды, что с учетом напряженного водного баланса большинства металлургических предприятий Украины вызывает дополнительные материальные затраты.

Поиск решения проблемы увеличения стойкости шахт доменных печей привел к созданию их принципиально новой конструкции путем изготовления из крупногабаритных охлаждаемых модулей с залитыми в бетоне стальными трубами.

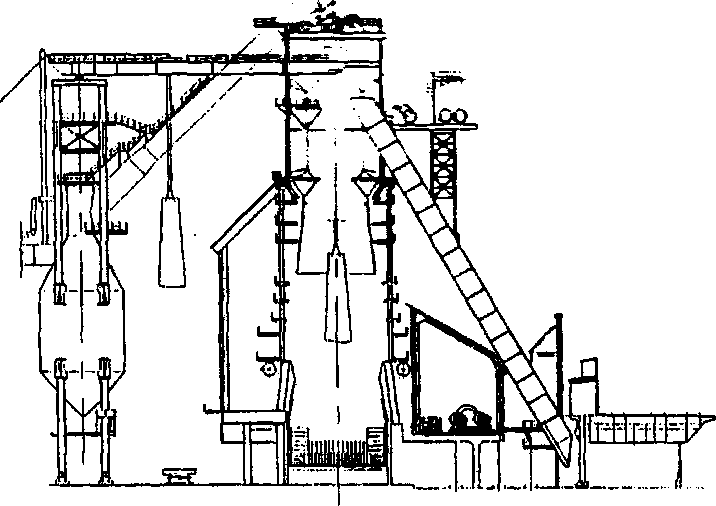

Конструктивно крупногабаритный охлаждаемый модуль (рисунок 5,6) представляет собой элемент

шахты доменной печи длиной, равной высоте ее охлаждаемой зоны, ширина лимитируется диаметром опорного кольца колошника. Ввиду значительных габаритов модуля для его монтажа требуется кран соответствующей грузоподъемности.

Состав бетона для изготовления модулей был выбран с учетом «агрессивных» условий эксплуатации футеровки шахты. С целью получения плотного малоусадочного бетона (≤ 0,5 %), твердеющего без дополнительной термообработки при 20 °С, применили высокоглиноземистые заполнители с добавкой высокоглиноземистого цемента. В бетон для улучшения свойств, прежде всего теплопроводности, вводится добавка карбида кремния.

Механизм образования гарнисажа на рабочей поверхности крупногабаритных охлаждаемых модулей шахты доменной печи.

Шагом труб определяются температурные условия образования гарнисажа на бетонной поверхности модуля. Оптимальное расстояние между трубами должно обеспечивать высокую эффективность охлаждающего воздействия при минимальных затратах металла на изготовление элементов модулей и способствовать формированию гарнисажа.

1 - кожух шахты; 2 - металлический каркас; 3 - толстостенные трубы охлаждения; 4 - огнеупорный бетон; 5 — кронштейн; 6 — косынка; 7 — компенсационный зазор; 8 — термопары

Рисунок 5. Конструкция шахты доменной печи с использованием крупногабаритных охлаждаемых модулей

Рисунок 6. Подготовка и монтаж на доменной печи крупногабаритных охлаждаемых модулей

При работе доменной печи температура рабочей поверхности бетона охлаждаемого модуля 1150 – 1350 °С, что обеспечивает образование на нем гарнисажа в результате плавления-кристаллизации легкоплавких компонентов доменной шихты. Результаты исследований на доменных печах позволяют утверждать, что образование гарнисажа на бетонной поверхности модулей практически завершается к моменту выхода доменной печи на рабочий режим после ее задувки. В дальнейшем толщина гарнисажного покрытия стабилизируется, обеспечивая плотность тепловых потоков через стенку шахты в пределах 2000-3000 Вт/м2.

Наибольшее число отказов и простоев в доменном производстве связано с образованием трещин в кожухе доменной печи, большая часть которых приходится на область шахты.

Сравнивая работоспособность материалов, можно отметить, что кожухи из сталей Вст.Зсп и 09Г2С имеют практически одинаковые показатели надежности, а живучесть кожухов из стали 16Г2АФ почти в 2 раза выше, чем у кожухов из других сталей. Однако элементам конструкций из сталей 09Г2С и 16Г2АФ, находящихся в условиях длительного воздействия повышенных температур, свойственно тепловое охрупчивание, снижающее критический коэффициент интенсивности напряжений до 23—47 МПа•м1/2 для стали 09Г2С и до 33—62 МПа•м1/2 для стали 16Г2АФ), что в 2,5—5 раз ниже его исходного значения. Кроме этого, в кожухах из низколегированных сталей в результате их склонности к науглероживанию образуется сетка поверхностных трещин, что увеличивает число источников разрушения.

Поэтому для доменных печей с тонкостенной шахтой, для которых период разгара футеровки относительно непродолжителен, целесообразнее выполнять кожух из стали Вст.Зсп как менее дорогостоящей и менее склонной к появлению поверхностных трещин разгара, что обеспечивает снижение ремонтных затрат.

Изготовление крупногабаритных охлаждаемых модулей и их монтаж на доменных печах, оценка эффективности внедрения шахт новой конструкции

Все операции по изготовлению элементов и сборке крупногабаритных модулей осуществляются на площадке вне доменной печи до начала ремонта. Это гарантирует более высокое качество работ по разметке на кожухе отверстий под выводы труб охлаждения, изготовлению этих отверстий и сварке металлоконструкций, что обеспечивает высокую газоплотность кожуха (труба приваривается непосредственно к кожуху, накладки не используются) и, следовательно, его стойкость в процессе эксплуатации.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.