Задачей управления тепловым режимом является создание условий, при которых приход тепла соответствует необходимому расходу при оптимальном соотношении процессов прямого и непрямого восстановления. При этом стабилизуется качество выплавляемого чугуна и достигается значительная экономия топлива.

На тепловое состояние печи влияют многие факторы, в том числе распределение газового потока, колебание состава и физических свойств шихтовых материалов и т.д. Стабилизация этих параметров существенно облегчает управление тепловым режимом, но полностью не может решить указанных выше задач. Поэтому выбор критерия и алгоритмов управления тепловым режимом является самостоятельной актуальной проблемой.

В алгоритмах, использующих балансовые соотношения, управляющие воздействия осуществляются по отклонению вычисленного критерия от некоторого номинального значения, которое считается оптимальным. Однако при изменении условий производства оптимальное значение критерия также изменяется и управление по ранее установленному номиналу может существенно уклоняться от оптимального. Этот недостаток может быть устранен, если оценивать не абсолютные значения параметров, характеризующих тепловое состояние печи, а тенденции их изменения за определенный отрезок времени.

Алгоритм, использующий такую идею, был разработан под руководством А.Д. Готлиба в Днепропетровском металлургическом институте.

Алгоритм учитывает тепловое состояние различных зон печи. Он основан на определенной тенденции изменения восстановительной и тепловой работы доменной печи, определяемых по приращению контролирующих параметров. Управляющие воздействия варьируются в зависимости от сочетания знаков приращения контролируемых величин.

Входными параметрами являются усредненные и сглаженные значения содержания СО2 и СО в колошниковом газе, расход природного газа, поступающего в печь, масса железорудного сырья, кокса и флюса в подаче, содержание железа в шихте, влажность кокса, скорость роста опускания шихты и химический состав чугуна на выпуске.

Управляющими воздействиями служат изменение массы кокса в подаче и температуры дутья.

Задачей управления являются определение расхода кокса для получение чугуна заданного состава и расчет корректирующи воздействий при изменении условий работы печи с тем, чтобы обеспечить максимальный для данных условий расход кокса на производство единицы чугуна заданного состава и температуры.

Особенностью алгоритма является учет и содержания кремния и серы в чугуне на выпусках, что позволяет ввести обратную связь по результатом управления. Разработаны количественные значения управления для расхода кокса, температуры дутья.

Предложенный агломерат реализован с помощью специализированной машины «советчик мастера». На выходе машины появляется рекомендация о характере и величине управляющего воздействия. Если мастер доменной печи не выполняет или частично выполняет выданную машинной рекомендацию, то вырабатывается дополнительное воздействие, учитывающее степень использования предыдущей рекомендации.

Общая количественная величина управления по расходу кокса представляет собой алгебраическую сумму всех частных рекомендаций, рассчитанных для фактических измерений контролируемых параметров.

n

DK=åDKI,

i=1

где DK - общая рекомендация;

DKi – частная рекомендация изменения расхода кокса в подачу.

Количественная рекомендация по изменению температуры дутья выдается на основании анализа содержание кремния и серы в чугуне с учетом либо суммы (СО2 + СО) в колошниковом газе, либо скорости опускания шихтовых материалов.

Испытания предложенной системы на доменных печах показали, что она позволяет получить более равномерное содержание кремния в чугуне на выпусках и за счет использования тепловых резервов доменного процесса значительную экономию кокса – до 3%.

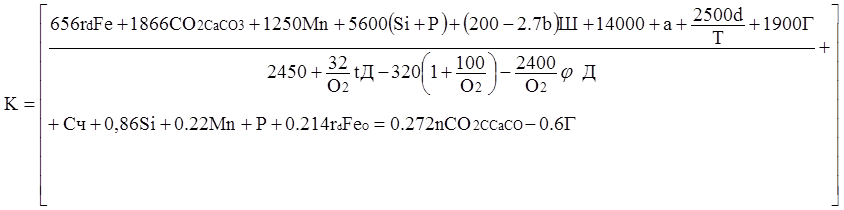

На теплопотребность печи и, следовательно, на расход кокса влияют как факторы устойчивые, долго действующие, отвечающие установившемуся состоянию печи, так и факторы не устойчивые, изменяющиеся во времени даже при установившемся режиме работы печи. К факторам первой группы относятся: относительное количество шлака на единицу чугуна, состав чугуна и шлака, количество карбонатов в шихте, тепловые потери печи т.д. Учет воздействия этих факторов возможен подсчетом расхода кокса при их изменении. В алгоритме изменение расхода кокса рассчитывается по формуле, предложенной А.Д. Готлибом:

:Ск,

:Ск,

где Fe0 – количество железа, подлежащее восстановлению, кг/100кг чугуна;

n – степень разложения CaCO3 при температуре выше 9500С;

СО2СаСО3 – количество углекислоты из карбоната кальция, кг/100кг чугуна;

Mn, Si, P – содержание этих элементов в чугуне, %;

в – количество СаО и MgO (%) и шлаке из сырого флюса;

Ш – количество шлака, кг/100кг чугуна;

а – постоянная величина (а=0 при выплавке передельного чугуна);

d – диаметр горна, м;

Т – суточная производительность печи, тыс. т;

Г – расход природного газа, м3/100 кг чугуна;

О2 – содержание кислорода в дутье, %;

tд – температура дутья, 0С;

jд – влажность дутья, %.

В эту формулу, кроме параметров, описывающих влияние на расход кокса долго действующих факторов, которые могут быть заданы при известных параметрах шихтовых материалов и продуктов плавки, а также параметрах режима, входит параметр, характеризующий степень развития прямого восстановление железа (rД), который не задается внешними условиями, а изменяется в процессе плавки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.