При предварительной оценке стоимости проекта, планировке размещения оборудования и компоновке агрегата нет необходимости детально конструировать теплообменную аппаратуру, а вполне достаточно провести приближенные расчеты. Детальные расчеты проводят только после того, как по результатам предварительных исследований будет оценена экономическая эффективность проекта в целом и будут даны определенные рекомендации о размещении оборудования [76]. Поэтому в математическую модель процесса совместного производства мы включили приближенные поверочные расчеты теплообменных аппаратов. В ходе этих расчетов для заранее выбранного стандартного теплообменника вычисляются следующие параметры:

- тепловая нагрузка Q (Вт);

- средняя разность температур Dtср (°С);

- коэффициент теплопередачи К (Вт/(м2×К));

- необходимая поверхность теплообмена F (м2).

Все указанные величины связаны общим уравнением теплопередачи, записанным в интегральной форме [75]:

Q = K×F×Dtср (2.40)

При приближенных расчетах теплообменной аппаратуры мы приняли следующие основные допущения [75,76]:

- любая часть потока, поступающего в теплообменник, в одинаковой степени участвует в теплообмене с поверхностью;

- теплообменник работает в стационарном режиме;

- коэффициент теплопередачи постоянен по всей поверхности;

- потери теплоты в окружающую среду или приток теплоты из среды пренебрежимо малы;

- продольным тепловым потоком можно пренебречь;

- схема движения потоков представляет собой либо чистый прямоток, либо чистый противоток.

Кроме того, на стадии проектирования считали, что термические сопротивления отложений, возникающих в ходе эксплуатации, равны нулю.

Не проводился также расчет гидравлического сопротивления теплообменных аппаратов и трубопроводов, т.к. это имеет смысл делать только после составления проекта размещения оборудования. Предварительно можно сказать, что кожухотрубчатые теплообменники создают сопротивления, ничтожно малые по сравнению с давлениями, применяемыми в рассматриваемой нами схеме.

При применении кожухотрубчатых теплообменников важно правильно выбрать, какая из двух сред будет двигаться через трубное пространство, а какая – через межтрубное. Жидкая смесь метанола и воды обладает сильными коррозионными свойствами [82], поэтому требуется применение специальных марок нержавеющей стали. Исходя из этого, газовую смесь, из которой конденсируются метанол и вода, выгоднее пропускать через трубное пространство, т.к. на изготовление трубного пучка требуется меньше стали, чем на изготовление кожуха. Кроме того, при выходе из строя трубок их можно просто отглушить и продолжать эксплуатацию теплообменника, что и применяется на практике.

Если ни одна из сред не обладает сильными коррозионными свойствами, то через межтрубное пространство направляют среду с меньшим давлением, т.к. в этом случае требуется меньше стали на изготовление теплообменника, как это рекомендуется в [75,76].

Также модель каждого теплообменника должна включать расчет на прочность. Данный расчет выполняется по методике, приведенной в [48], и в диссертации не приводится.

2.4.3.2. Тепловые нагрузки и коэффициенты теплоотдачи.

Величина тепловой нагрузки аппарата определяется из его теплового баланса. Этому вопросу посвящен раздел 2.5.

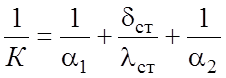

Как известно, наибольшие погрешности в расчетах возникают при определении коэффициентов теплопередачи К и теплоотдачи a, связанных соотношением [48]:

(2.41)

(2.41)

где a1 и a2 - коэффициенты теплоотдачи со стороны теплоносителей, Вт/(м2×К); dст - толщина стенки, м; lст - коэффициент теплопроводности материала стенки, Вт/(м×К).

Уравнение (2.41) справедливо для теплопередачи через цилиндрическую стенку, если Rн/Rвн < 2 (Rн/Rвн - соответственно наружный и внутренний радиусы трубы, м) [24], что справедливо для всех рассматриваемых нами теплообменников.

Широко распространены таблицы значений коэффициентов теплоотдачи для различных случаев [48,75,76,77]. Отрицательная сторона в использовании этих таблиц заключается в том, что в них включены далеко не все возможные интервалы значений давлений, температур и соответствующих им значений a. Поэтому в нашей работе возникает необходимость вычисления коэффициентов теплоотдачи.

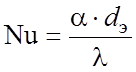

При движении газа (жидкости) в трубках коэффициент теплоотдачи определяли по формулам [33,48,77]:

(2.42)

(2.42)

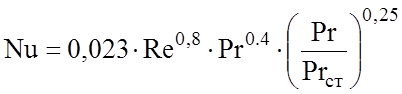

Re ³ 10000:  (2.43)

(2.43)

2300 < Re < 10000: ![]() (2.44)

(2.44)

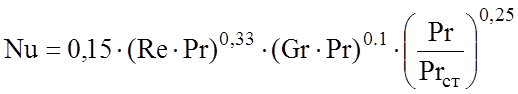

Re £ 2300, Gr×Pr > 500000:

(2.45)

(2.45)

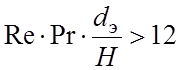

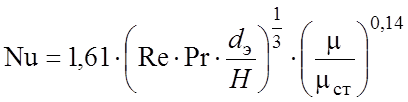

Re £ 2300, Gr×Pr £ 500000,  :

:

(2.46)

(2.46)

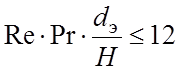

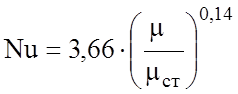

Re £ 2300, Gr×Pr £ 500000,  :

:

(2.47)

(2.47)

Re= w× dэ×r/m (2.48)

Pr = c×m /l (2.49)

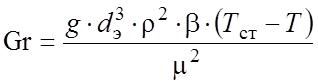

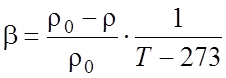

(2.50)

(2.50)

(2.51)

(2.51)

где Nu, Re, Pr, Gr – критерии Нуссельта, Рейнольдса, Прандтля, Грасгофа; dэ – эквивалентный диаметр, м; l, m, r, с – теплопроводность (Вт/(м×К)), вязкость (Па×с), плотность (кг/м3) и теплоемкость (Дж/(кг×К)) среды; Н – длина трубы, м; w – скорость движения среды, м/с; b - коэффициент объемного расширения смеси; r0 – плотность газовой смеси при нормальных условиях, кг/м3; Prст, mсм,ст – величины, рассчитанные при температуре стенки.

Эквивалентный диаметр в указанных формулах равен внутреннему диаметру трубы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.