Выполняя программу по повышению безопасности движения поездов, мотор-вагонный подвижной состав оборудуется поступающими системами КЛУБ, и САУТ-ЦМ/485. В депо внедрено автоматизированное рабочее место для расшифровки скоростемерных лент. Произведена замена морально устаревших средств неразрушающего контроля, введены в работу новые ультразвуковые дефектоскопы УД 2-102 «Пеленг». Для диагностики состояния подшипников букс, тяговых редукторов колесных пар и тяговых электродвигателей электропоездов при ремонте в депо используются в работе вибродиагностические комплексы «Прогноз», «Вектор 2000» и СМ-3001.

В ближайшей перспективе планируется приобрести диагностический комплекс для контроля колесных пар электропоездов (измерение геометрических параметров).

По программе ресурсосбережения электропоезда оборудованы системами автоведения поезда САВПЭ. До конца текущего года будут закончены работы по оборудованию 29 электропоездов регистраторами параметров движения РПДА, что позволит добиться экономии электроэнергии на тягу поездов и установить контроль за работой оборудования электропоездов в эксплуатации по результатам расшифровки. Для этой цели оборудовано рабочее место для расшифровки кассет РПДА.

Что касается вопросов капитального строительства, то в текущем году выполнены проектные работы по строительству цеха подготовки вагонов под покраску, ввод в действие которого позволит улучшить качество и проведение покраски вагонов круглогодично. Капитальное строительство данного цеха планируется начать в 2007 году. В перспективе планируется строительство крытого ПТО электропоездов с круглогодичной мойкой кузовов, а также удлинение цеха по техническому обслуживанию ТО-3 и текущих ремонтов ТР-1, ТР-2 электропоездов, строительство новой котельной.

Испытанный трудовой коллектив локомотивного депо Отрожка вошел в новый век полным сил и уверенности в том, что неизбежно возникающие сложности будут успешно решаться. В депо работают талантливые и трудолюбивые люди, а это и есть гарантия дальнейшего его развития.

1. Технологический процесс технического обслуживания технического ремонта аккумуляторных батарей.

Осмотр аккумуляторной батареи при ТО-2.

1. По записям в журнале технического состояния локомотива ТУ-152 ознакомиться с замечаниями, касающихся аккумуляторной батареи, выяснить дату и объем проводимых ранее работ.

2. Проверить величину зарядного тока аккумуляторной батареи и напряжение зарядного устройства.

3. Проверить напряжение аккумуляторной батареи без нагрузки и с нагрузкой при неработающем зарядном устройстве локомотива.

4. Резкое снижение напряжения батареи при подаче нагрузки свидетельствует о потере емкости аккумуляторной батареи или наличии короткого замыкания в электрических цепях локомотива. Короткое замыкание найти и устранить. Емкость восстановить.

5. Выключить рубильник (выключатель) батареи и извлечь из гнезд предохранители.

6. Открыть батарейный ящик или выдвинуть тележку с аккумуляторами.

7. Проверить состояние ящика аккумуляторной батареи и его крепление.

8. Очистить от солей и протереть открытые поверхности аккумуляторных банок, перемычки, пробки и поверхность ящика.

Протирку производить вначале влажной (слегка смоченной в керосине или бензине), а затем сухой ветошью, намотанной на деревянную лопаточку.

9. Протирку и удаление солей производить при закрытых пробках аккумуляторной батареи, чтобы внутрь батареи не попали грязь, соль и другие посторонние примеси.

10. В случае пониженного напряжения батареи, необходимо проверить отсутствие замыкания между стенками соседних аккумуляторов и внутри них. Для обнаружения рекомендуется измерять напряжение между плюсовыми выводами соседних аккумуляторов. Вследствие того что положительные пластины аккумулятора соединены сего боком, то в случае короткого замыкания между боками двух аккумуляторов, напряжение между их положительными зажимами будет практически равно нулю. Необходимо установить причину такого замыкания и устранить ее, увеличив зазор между замкнутыми аккумуляторами. Если, после устранения замыкания, зазор между аккумуляторами остается менее 3-х миллиметров, следует изолировать аккумуляторы листом тонкого эбонита или резины. Для обнаружения замыкания внутри аккумуляторной батареи необходимо проверить напряжение каждого аккумулятора из батареи. Вышедшие из строя аккумуляторы заменить исправными.

Примечание: допускается временно до захода в депо эксплуатировать аккумуляторную батарею с отключенным на техническом осмотре ТО-2 аккуму-

ляторами в количестве не более трех. При условии обеспечения оставшимися в батарее аккумуляторами необходимого напряжения.

11. Выборочно проверить уровень электролита в аккумуляторах: при обнаружении недостатка электролита, проверить все аккумуляторы и довести уровень до нормы, доливкой дистиллированной воды.

12. Уровень электролита проверяется с помощью стеклянной трубки диаметром 5-6 миллиметров, желательно с метками по высоте 5; 12; 15; 19 и 30мм от края трубки.

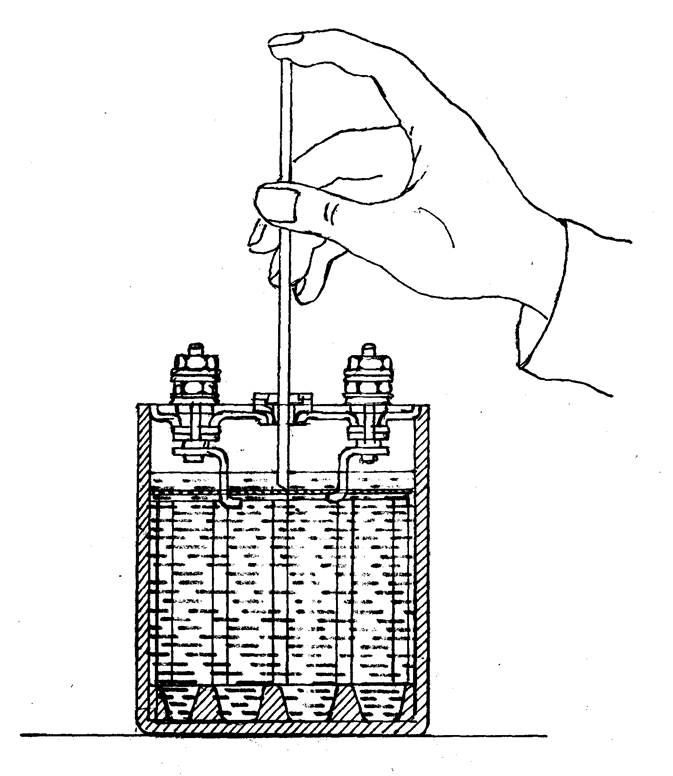

13. Для замера уровня электролита необходимо отвернуть пробку (открыть крышку) аккумулятора и в заливочное отверстие опустить стеклянную трубку до соприкосновения с верхним краем токовыводящих пластин, затем плотно закрыть верхний конец трубки пальцем, вынуть ее из аккумулятора, держа над заливочным отверстием (рис.1). Высота электролита в трубке должна быть для аккумуляторов типа НК-13 и НК-55 в пределах 5-12мм; для аккумуляторов типа НК-125 – 15-22мм (что соответствует уровню электролита над пластинами 5-12мм); для аккумуляторов типа КТ-120 и Т-160 не менее 15мм и не более 30мм.

Рисунок №1.

14. При корректировке уровня электролита в аккумуляторах, следует устанавливать наибольший допустимый уровень.

15. Доливку дистиллированной воды рекомендуется производить из переносного бачка типа ПР. 1064.01.00 или из пластмассовой канистры, снабженной резиновым шлангом с краном.

Примечание: пользоваться металлической воронкой запрещается, излишки удаляются с помощью резиновой груши.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.