(74)

|

(75)

На рис. 14 приведена номограмма, показывающая зависимость производительности поточной линии от параметров Кп, Rли bэсогласно уравнениям (74) и (75) и позволяющая

графически определять производительность. Например, при Rл = 30 мин, Кп = 2 и bэ = 0,5 теоретическая производительность в деталях составит wт = 4 шт/ч, а фактическая wф = 2 шт/ч.

По номограмме видно, что уменьшение ритма, а также сокращение позиционного цикла поточной линии особенно эффективны в области малых значений теоретической производительности поточных линий, а увеличение общего коэффициента использования – в области больших ее значений.

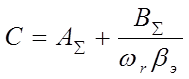

Степень использования механизированных поточных линий существенно влияет на эффективность их применения. Низкий коэффициент использования поточных линий, то есть недоиспользование их конструктивной мощности (производительности) приводит к повышению себестоимости С единицы выпускаемой продукции, что видно из формулы

|

где АS и BS – соответственно условно-переменные и условно-постоянные расходы на выпуск продукции.

График на рис. 15 показывает, что при bэ = 0,5 имеет место значительное увеличение себестоимости выпускаемой продукции (более чем на 50% по сравнению с себестоимостью при 100%-ном использовании производительности линии).

Следовательно, при эксплуатации поточных механизированных линий на вагоноремонтных предприятиях надо всегда стремиться к полному использованию их предусмотренной проектом мощности.

Непременным условием надежности действия поточной линии является стабильность ее ритма, которая характеризует наличие равенства ритма потока и времени продолжительности выполнения операций на позициях (рабочих местах).

Рис. 14. Номограмма зависимости производительности поточных линий

теоретической wт и фактической wф от коэффициента использования bэ

Чем устойчивее стабильность ритма, тем выше С производительность поточной линии.

Стабильность ритма достигается строгим согласованием производительности оборудования и труда рабочих на отдельных рабочих местах и на всех позициях поточных линий в целом, в результате чего на каждой позиции обеспечивается равенство или кратность продолжительности операции и ритма.

Рис. 15. График зависимости цеховой себестоимости изделия от bэ

Синхронизация операций является одним из важных условий при проектировании и эксплуатации поточных линий. Различают три вида синхронизации: предварительную синхронизацию процесса по принятым нормам; пусковую синхронизацию; рабочую или периодическую синхронизацию.

Предварительная синхронизация обычно осуществляется в период проектирования поточных линий. Чем тщательнее будет проведена предварительная синхронизация, тем меньше потребуется времени на наладку линии в период ее пуска. Пусковая синхронизация процессов производится в период ввода поточных линий в действие. Здесь проводится более точное выравнивание операций во времени и в пространстве. Этому виду синхронизации должно быть уделено особое внимание.

Рабочая, или периодическая, синхронизация заклинается в систематическом повседневном наблюдении за ритмичностью выполнения работ на позициях поточной линии. При необходимости синхронизация может быть достигнута несколькими способами: простым делением или укрупнением операций; изменением технологии ремонта или сборки; соединением или расчленением переходов и операций, их комбинированием; механизацией ручных работ с помощью различных приспособлений; организацией на поточной линии дополнительных рабочих мест.

При синхронизации технологического процесса практически редко удается добиться точного равенства или кратности времени выполнения операций на позициях поточной линии и ритма, Однако отклонения должны быть наименьшими и не выходить за пределы +–10%.

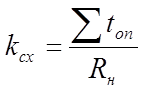

|

(77)

где tоп – время выполнения одной операции.

Согласование операций всего процесса по времени считается правильным, если на каждой из них kсх = 1. Если kсх > 1, значит на потоке имеется больше перегруженных операций, а если kсх < 1,то больше недогруженных операций.

Таким образом, во всех случаях необходимо стремиться, чтобы величина kсх приближалась к единице. Это условие обеспечит наибольшую полноту синхронизации операций.

Для нормального функционирования поточного производства должен быть обеспечен постоянный режим подачи на поточные линии объектов производства и предусмотрены заделы – технологические, транспортные, восстановительные и страховые (материалы, заготовки, полуфабрикаты, детали и узлы, находящиеся в разных стадиях готовности). Заделы размещают в установленных местах вблизи поточной линии.

27. Условия и экономическая эффективность внедрения поточного метода

На любом вагоноремонтном предприятии для применения поточного метода имеются широкие возможности. Однако его внедрение может стать эффективным и рентабельным лишь при наличии известного минимума технических, организационных и экономических предпосылок.

Технические предпосылки для организации - потока определяются технологичностью конструкции ремонтируемого объекта, характером технологических процессов, степенью оснащенности предприятия средствами механизации, трудоемкостью ремонта всего вагона и отдельных его узлов и деталей.

Организационная целесообразность применения поточного метода определяется размером плана выпуска продукции, стабильностью плана по месяцам, специализацией предприятия, производственной структурой завода и ведущих цехов.

Экономическая целесообразность внедрения поточного метода определяется снижением себестоимости продукции, а также сроком окупаемости произведенных затрат. Затраты на организацию поточного производства должны окупаться за счет снижения себестоимости продукции, а также за счет улучшения других технико-экономических показателей производства.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.