|

|

|

|

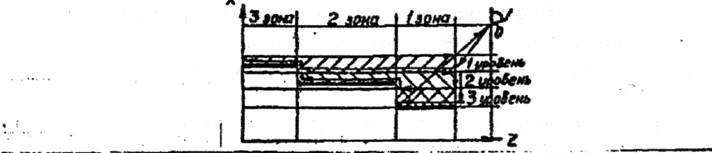

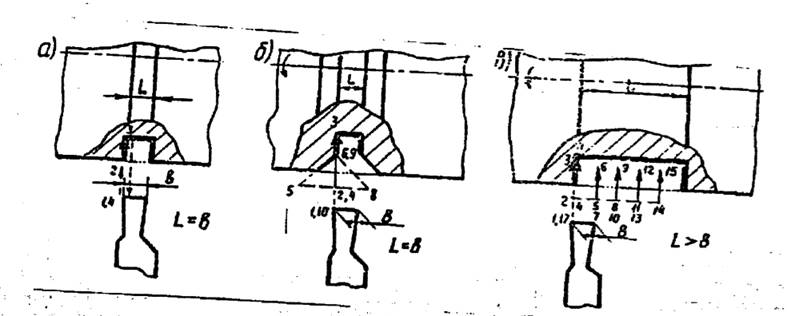

а) прямокутна вузька канавка (L= в);

б) прямокутна канавка з фасками (L=в);

в) широка канавка (L>в).

Рисунок 11 – Типові схеми обробки канавок та виточок.

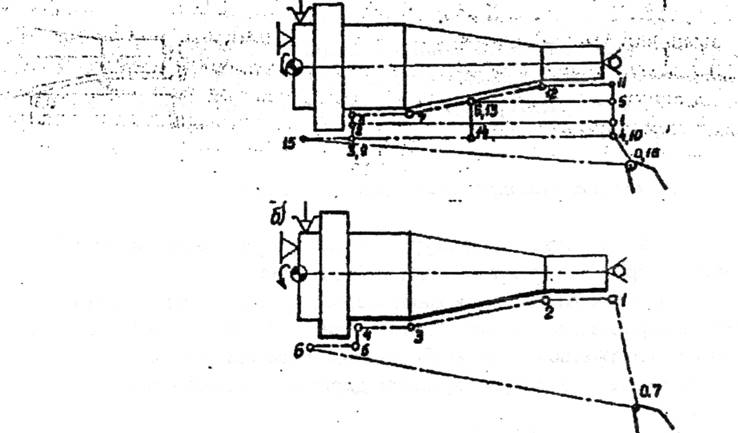

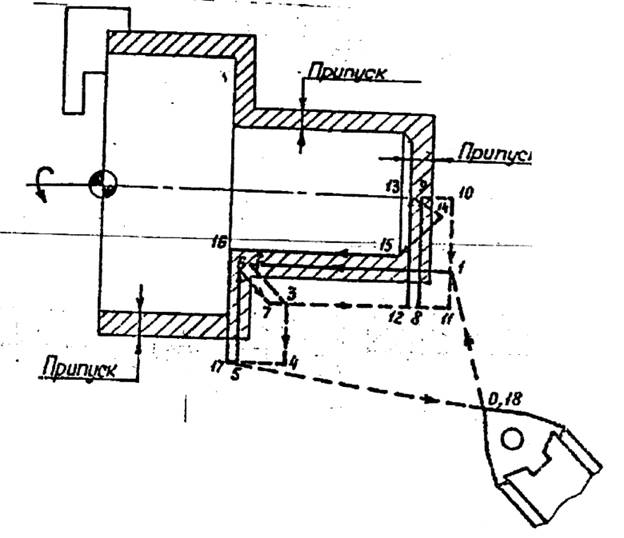

Рисунок 13 – Типова циклограма обробки вала з підрізкою торця та уступу подачею „до деталі”.

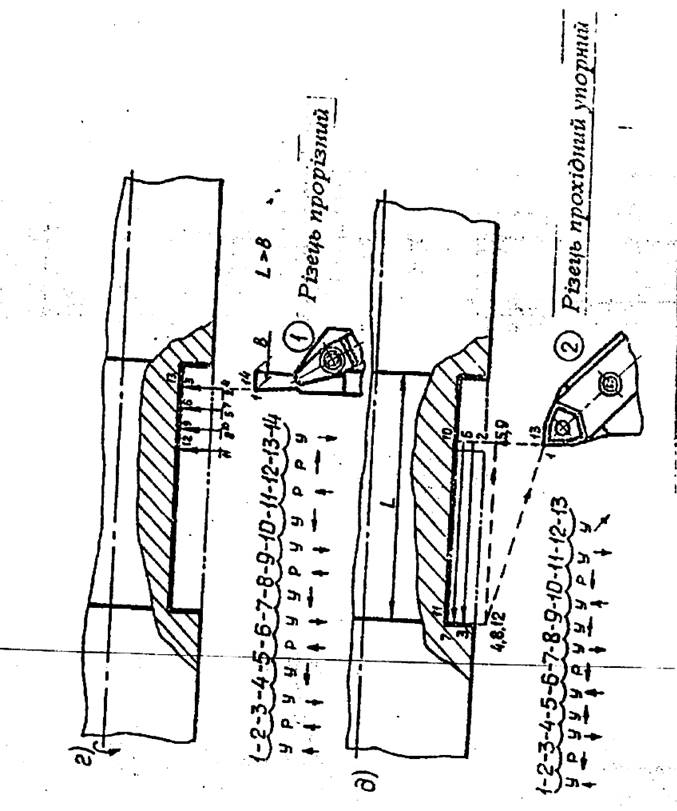

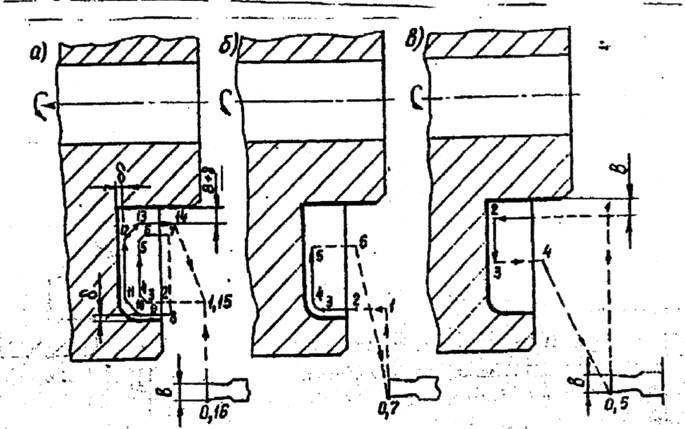

а) чорновий робочий хід; в- ширина ріжучої кромки;

б), в) чистові робочі ходи; δ - припуск на чистову обробку.

Рисунок 12 – Схеми обробки торцевої виточки.

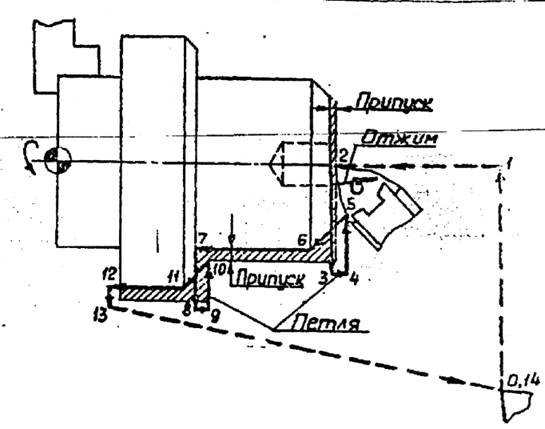

Рисунок 14 – Траєкторія руху вершини різця з технологічними петлями.

канавочним різцем, ширина якого дорівнює ширині канавки, а також схема багато-прохідної проточки канавки (в) різцем більш вузьким, чим оброблювана канавка. На рис.11(г, д) дана схема обробки широкої виточки двома різцями - прорізними та прохідними упорними.

Допоміжні поверхні заготовки, розташовані у середині її головного контуру, оброблюють після утворення головних поверхонь (див. рис.5).

На рис.12 показана схема обробки торцевої виточки прорізним різцем.

Чорнове точіння зовнішніх та торцевих поверхонь рекомендовано планувати так, щоб торцева обробка проводилась при подачі різця у напрямку "до деталі". Типова циклограма такої обробки показана на рис.13.

При підрізанні торця подачею "від центру” спостерігається віджимання різця. Тому перед переходом від торцевої до зовнішньої поверхні з метою зняття пружної деформації різця рекомендовано програмою задавати "технологічну петлю" (рис. 14).

Чистову обробку деталей типу "вал" або "фланець" зі зняттям припуску не більш 1,5 мм рекомендовано оброблювати неперервною подачею різця, при цьому починається обробка від центру торця деталі.

7 Особливості вибору режиму різання при токарній обробці на верстаті з ЧПК.

Вибір глибини різання. Глибина різання приймається в залежності від припуску на обробку, потужності верстата, жорсткості системи ВПІД, розмірів різця. Як вказувалось вище, для токарних верстатів з ЧПК обов’язкове залишення для чистового робочого ходу припуску h=0,5 – 1,5 мм на сторону.

Вибір подачі. Максимальна допустима подача лімітується рядом факторів, важливим з яких є жорсткість оброблюваної деталі, міцність різця, міцність та жорсткість верстата, якість оброблюваної поверхні.

Для чистової обробки подача лімітується заданим степенем шорсткості оброблюваної поверхні. Числове значення подачі приймається по довіднику.

Вибір швидкості різання. Для токарної обробки деталей на верстатах з ЧПК різцями з механічним кріпленням багатогранних твердосплавних пластинок швидкість різання рекомендовано приймати по спеціальним загально машинобудівним нормативам. Можливо

також користуватися довідниками по режимам різання для звичайних верстатів. Проте слід враховувати те, що період стійкості різців визначається виходячи з конкретних умов експлуатації їх на верстаті з ЧПК та може відрізнятися від стійкості різців для звичайних верстатів. Для визначення стійкості твердосплавних різців рекомендовано користуватися формулою (1)

TР=30 ·K1·K2, (1)

де K1 — коефіцієнт, враховуючий тип різця та спосіб кріплення деталі (табл.1).

Таблиця 1 – Коефіцієнт, враховуючий тип різця та спосіб кріплення деталі.

|

Спосіб кріплення деталі |

Тип різця |

K1 |

|

В патроні |

Чорновий прохідний |

0,75 |

|

Чорновий упорний |

0,62 |

|

|

Чорновий підрізний (торцевий) |

0,86 |

|

|

Прохідний контурний |

0,6 |

|

|

Розточувальний контурний |

0,7 |

|

|

У центрах |

Чорновий прохідний |

0,8 |

|

Прохідний контурний |

0,77 |

K2 – коефіцієнт, що враховує кількість інструментів у наладці (табл.2).

Таблиця 2 - Коефіцієнт, враховуючий кількість інструментів у наладці.

|

Кількість інструментів у наладці |

1 |

2 |

3 |

4 |

5 |

6 та більше |

|

К2 |

1 |

1,36 |

1,65 |

2 |

2,3 |

2,53 |

Табличну швидкість різання, прийняту по довіднику слід множити на коефіцієнт KР, який залежить від розрахованої стійкості різця (табл.3).

Таблиця 3 – Стійкість різців

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.