![]() . Аналогічно по осі У

. Аналогічно по осі У ![]()

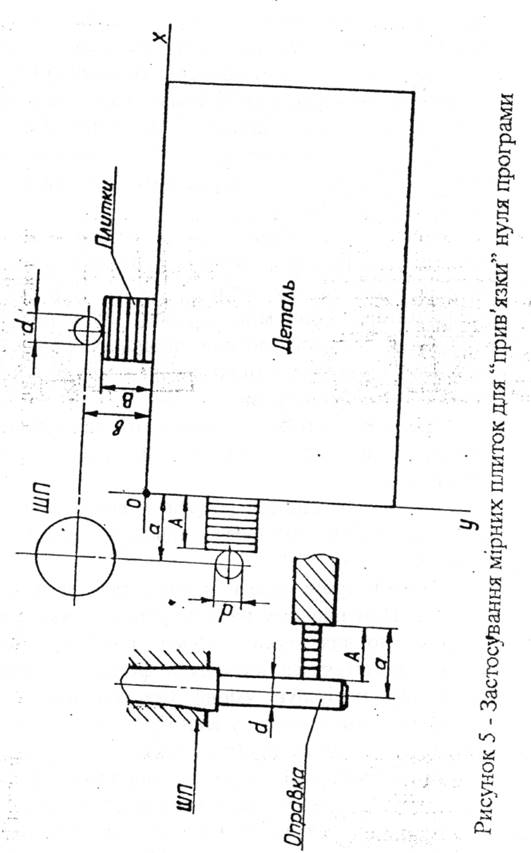

Величини "а" і "в" коректорами ОХ і ОУ вводять в "пам'ять" ПЧПК, або додають їх до відповідних координат опорних точок по осям X і У при складанні керуючої програми.

Можливо також після визначення величин "а" і "в" ручним набором задавати кадри на переміщення "а" і "в" до шпинделя, щоб нуль програми

співпав з віссю шпинделя. В цьому випадку подальше врахування розмірів "а" і "в" при програмуванні не знадобиться.

4 Вибір фрез та їх параметрів

На фрезерних верстатах з ЧПК робота проводиться головним чином торцевими і кінцевими фрезами. Менше застосовуються дискові фрези. Із торцевих фрез найбільш часто застосовуються збірні фрези із вставними ніжками, так звані фрезерні головки (ГОСТ 23360-80 Е). Ефективними і економічними є фрезерні головки, оснащені багатогранними непереточуваними пластинками твердого сплаву (ГОСТ 22085-76).

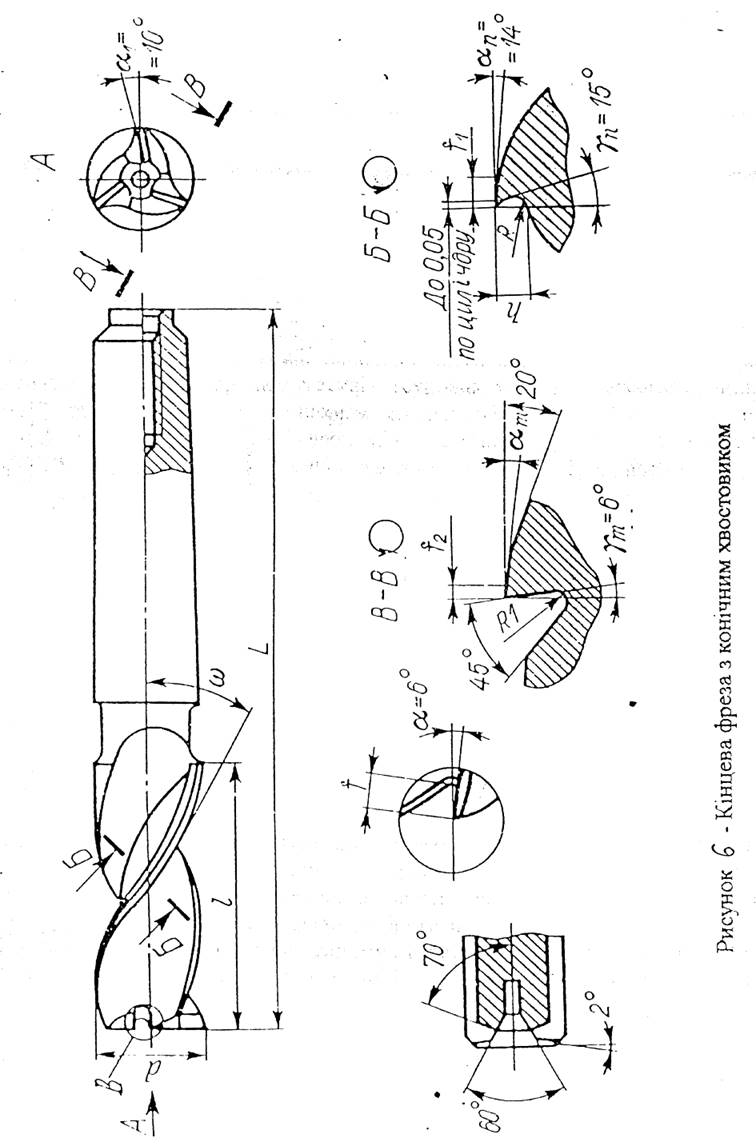

Стандартні кінцеві фрези бувають крупно-зубі (для чорнової обробки) (ГОСТ 17026-71) і з нормальними зубами (ГОСТ 17025-71) (для чистової обробки) (див. рис.6).

Для забезпечення інтенсивного виходу стружки при обробці геометричних масивів (суцільного шару металу) крупнозубі фрези мають великий кут, нахилу спіралі (ω = 45°). Перевагою цих фрез є також нерівномірний крок між зубцями, що сприяє зменшенню вібрації. Висока жорсткість ріжучої частини чорнових фрез досягається також за рахунок посиленого конічного хвостовика і конічної перехідної частини від хвостовика до ріжучої частини фрези.

Високу стійкість мають твердосплавні кінцеві фрези з цільними багатозубими коронками (ГОСТ 18372-73Е) і з впаяними гвинтовими пластинами.

При необхідності роботи з вертикальним врізанням застосовують двох-кромкові (шпонкові) фрези: швидкоріжучі (ГОСТ 9140-78) і твердосплавні (ГОСТ 6396-78)

Нахил зубців фрези вибирається в залежності від конкретних умов обробки. При правому нахилі зубів стружка добре виходить із зони обробки, що доцільно для глухих об'ємів (рис. 6,а). Але осьова складова сили опору різанню намагається витягнути фрезу із шпинделя, відірвати заготовку від стола, що погіршує умови безпеки праці. При лівому нахилі стружка "проштовхується" вниз "у вікно", заготовка притискується до столу, а фреза не витягається із шпинделя (рис. 6,б).

Максимальний діаметр чорнової фрези обмежується найбільшим діаметром Д max, який з міркувань жорсткості і стійкості системи ВПІД доцільно встановити на даному верстаті. В залежності від потужності верстату рекомендуються наступні Д max (див. табл.1).

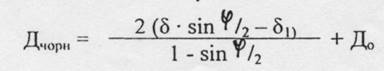

При чорновій обробці внутрішнього контуру діаметр фрези визначається по формулі:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.