До багатопрохідних технологічних переходів відносяться:

1 Обробка глибоких отворів.

Глибоким вважається отвір, довжина якого більше діаметра у 8 і більш разів. Для запобігання "уводу" свердла (скривлення вісі отвору) в процесі свердління, а також для його очищення від стружки й охолодження, свердло повинно періодично виводитись з отвору. Довжина (глибина) отвору поділяється на дільниці, довжина кожної дільниці не повинна перевищувати 4 діаметрів свердла. Наприклад, якщо діаметр свердла 10 мм, а глибина отвору 120 мм, то потрібно передбачити два проміжних виводи свердла: через 40 мм та через 80 мм шляху проходу.

Рекомендується, (при наявності вільних позицій в револьверній головці) виконувати свердління глибокого отвору на початку більш коротким (а також більш жорстким), а потім довгим свердлом.

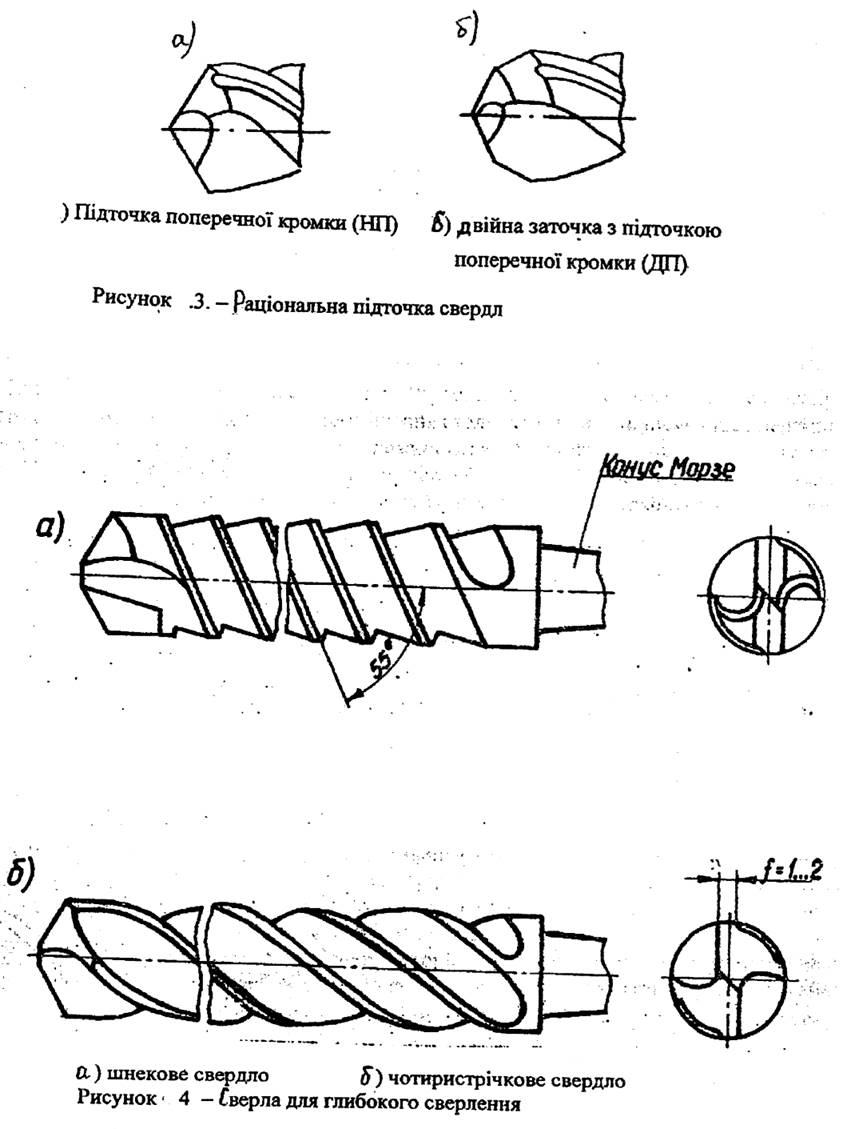

Для глибокого свердління потрібно використовувати спеціальні свердла: з пологою спіраллю (шнекові) або чотирьохстрічкові (рис. 4).

Подача на перших 10 - 20 мм шляху проходу повинна занижуватися в два рази з метою запобігання "уводу" свердла (за програмою або переключенням подач на пульті).

Для очистки свердла від стружки у періоди виходу його з отвору зручно використовувати щітку, яка прикріплена до пристрою.

2 Обробка отворів у "стінках" деталі з прискореним проходом дільниць між стінками.

Нарізання різьби мітчиками

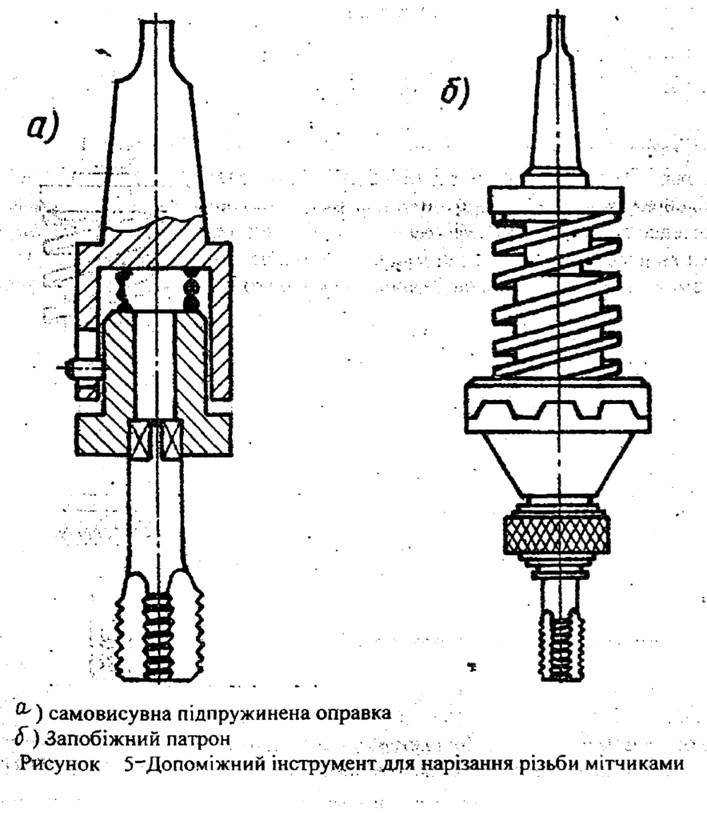

Мітчик для нарізання внутрішньої різьби може встановлюватись в будь-яку позицію інструментальної головки за допомогою самовисувної підпружиненної оправки (рис.5,а). Після початку робочого ходу мітчик вгвинчується в отвір (забірний конус мітчика "закусує" метал) і фактична подача становиться рівною кроку різьби. Запрограмована подача інструментальної головки може бути дещо більша або менша фактичної подачі S, мм/хв.

S= P · n

де Р - крок різьби, мм.

Різниця подачі інструментальної головки та фактичної подачі мітчика компенсується зазором в самовисувній оправці.

По спеціальному замовленню до верстату 2Р135Ф2 поставляються різьбонарізні копіювальні пристрої, які встановлюються в позиції інструментальної головки. Ці пристрої забезпечують примусову подачу мітчика на крок різьби Р, що виключає небезпечну "розтяжку кроку", яка виникає при нарізанні різьби з "самозатягуванням" мітчика. Різьбонарізний пристрій має копіри для нарізання різьб з кроком: 1; 1,25; 1,75; 2; 2,5; 3; 3,5 мм.

З метою збереження мітчика від поломки при перевантаженні потрібно застосовувати запобіжний патрон (рис. 5,б).

Для того, щоб при багатоверстатному обслуговуванні оператор не був "прив'язаний" до верстату із-за необхідності змазки мітчиків, рекомендується на столі верстата закріпляти металічну посудину з маслом та за програмою перед циклом нарізання різьби занурювати в нього мітчик.

Шляхи підвищення виробництва праці та стійкості інструментів при роботі на свердлильному верстаті з ЧПК.

1 Зміщення, переходів центрування та зняття фасок. Центрівка заточується під кутом фаски та заглиблюється в заготовку так, щоб після свердління залишалась фаска. Для забезпечення малої шорсткості поверхні фаски, вкінці проходу необхідно задавати витримку часу.

2 Застосування комбінованих стержневих інструментів: свердла-зенкера, ступінчатого зенкера, свердла-розгортки (див. рис.2) та ін.

3 Зміщення повертання револьверної головки з позиціюванням столу (завдання в одному кадрі керуючої програми).

4 Зміна інструменту в позиції (при великій кількості інструменту, більшій ніж позицій у револьверній головці) за допомогою швидкозмінного патрону.

5 Початок обходу отворів по новому переходу без повернення у нуль програми, з точки закінчення попереднього переходу.

Наприклад: свердління у послідовності 1 – 2 – 3 – 4 – 5; поворот револьверної головки над точкою 5, зенкерування у послідовності 5 – 1 – 2 – 3 – 4.

6 Обробка двох або декілька деталей, які закріплені в одному пристрої, по загальній технології, керуючій програмі та наладці.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.