Тема 3.2

СВЕРДЛИЛЬНІ ОПЕРАЦІЇ З ЧИСЛОВИМ ПРОГРАМНИМ КЕРУВАННЯМ

План

1 Переробка креслення деталі;

2 Вибір технологічного оснащення;

3 Послідовність переходів;

4 Багатопрохідні технологічні переходи;

5 Нарізання різьби мітчиками;

6 Шляхи підвищення виробництва праці.

Креслення деталі, яке підлягає обробці на свердлильному верстаті з ЧПК, перероблюється таким чином, щоб усі розміри до центрів оброблюваних отворів були задані у прямокутній системі координат.

Вибирається базова (нульова) точка деталі (початок системи координат деталі). Початок координат "прив'язується" до поверхонь, по яким деталь базується у затискному пристрої. Правила вибору нульової точки та прив'язки її до базових поверхонь такі ж як і для фрезерного верстату.

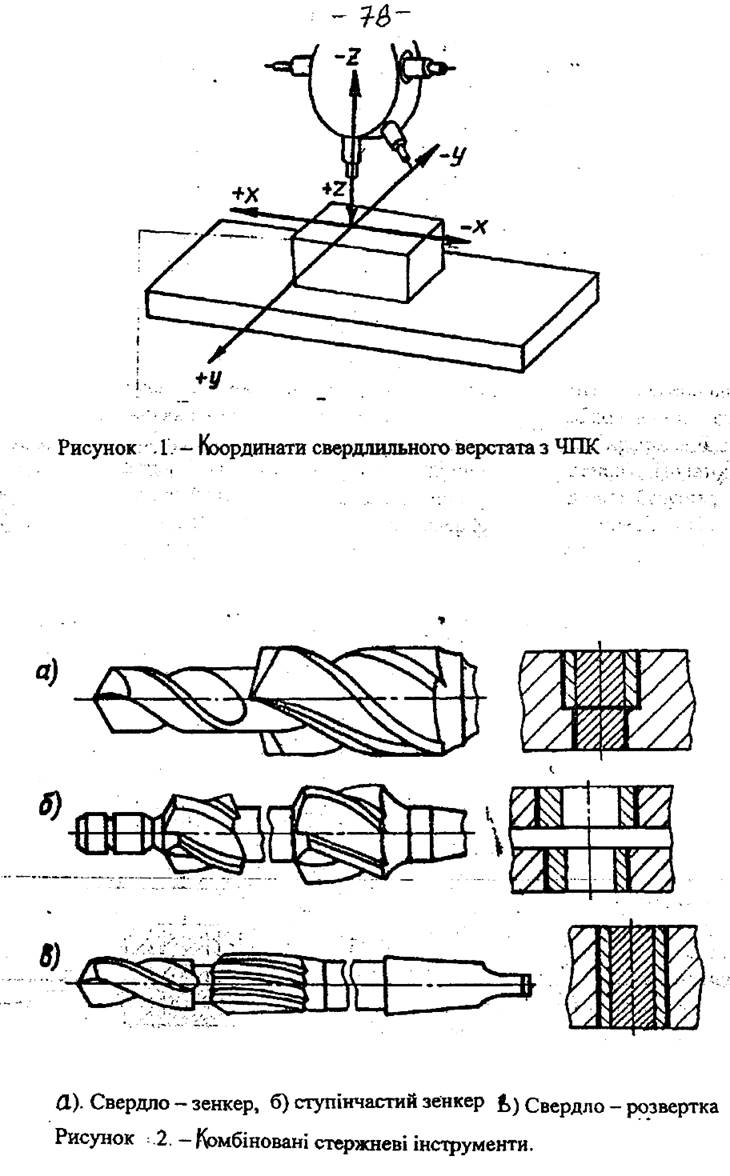

Вісі координат для свердлильного верстата та їх напрямок див. рисунок (1). Координати центрів отворів визначаються від нульової точки деталі та виражаються в абсолютних значеннях в імпульсах. Усі отвори, що обробляються, нумеруються на кресленні у порядку їх обробки.

Пристрої для закріплення деталей на столі свердлильного верстата з ЧПК в основному такі ж, як для звичайних свердлильних верстатів: прихвати і патрони (із ручним та пневматичним приводом), пневмостоли, універсально-збірні пристрої – УЗП [1,6,7,10].

Ріжучий інструмент (свердла, зенкери, розгортки, розточні оправки, мітчики) – такі ж, як і для звичайних свердлильних верстатів. По можливості бажано застосовувати інструменти з меншими вильотами із шпинделя. [6,7,10]

Центрування отворів рекомендується виконувати спіральними свердлами з кутом при вершині 2φ = 90˚ або центрувальними комбінованими свердлами (тип І).

Послідовність переходів свердлильної операції вибирають з урахуванням конфігурації отворів, допустимих відхилень форми та відносного розташування осей отворів, кількості груп однакових отворів, точності та часу позиціювання столу і повороту револьверної головки.

Перед свердлінням отвори повинні центруватися, що підвищує точність положення осі отвору і запобігає "зводу" свердла при врізанні. Центрування здійснюється по попередньо обробленій поверхні.

В окремих випадках, коли допуск на міжцентрову відстань більший, ніж 0,2 мм по сталі або 0,3 мм по чавуну, або коли в револьверній головці не вистачає позицій для центрівки, не допускається

свердління без попереднього центрування. Свердло, що працює без попереднього центрування, повинно мати спеціальну підточку: зменшення кута 2φ (до 90 - 100˚), зменшення довжини поперечної кромки.

Інструменти в револьверній головці розташовують в порядку переходів операції. Якщо кількість обраних інструментів перевищує число позицій револьверної головки, то застосовують комбіновані інструменти (див. рис.2) або передбачають ручну заміну інструментів в яких-небудь позиціях револьверної головки.

Можливі два основних варіанти послідовності переходів свердлильної операції:

· кожний інструмент оброблює отвори даного розміру, а потім здійснюється зміна інструмента;

· кожен отвір оброблюється усіма інструментами, а потім - здійснюється переміщення столу і обробка наступного отвору.

Оскільки час позиціювання столу менше часу на поворот револьверної головки, обробку отворів невисокої точності треба виконувати по першому варіанту, продуктивнішому. При обробці отворів високої точності або з жорсткими допусками на міжцентрову відстань (не більш 0,2мм) попередні переходи (центрування, свердлення, зенкерування) повинні виконуватися по першому варіанту, а остаточні переходи (розточування, зенкерування під розвертку, нарізання різьби, розгортання) - по другому. [ 2, с. 149 ]

Свердління отворів діаметром більш ніж 25 мм рекомендується виконувати за два переходи: попереднє свердління діаметром 0,5d, розсвердлення до діаметра d.

Спочатку виконуються переходи, зв'язані з більшим навантаженням на інструмент, потім з меншим. Наприклад, спочатку свердління отворів більшого діаметру, цекування, нарізання різьби в отворах більшого діаметра, а потім свердління отворів меншого діаметра, зенкування, нарізання різьби в отворах меншого діаметра. Розгортання завжди передбачається наприкінці операції. Така послідовність зберігає вже оброблені отвори від деформацій, які викликаються обробкою сусідніх отворів.

Для свердління отворів діаметром більш ніж 15 мм повинні застосовуватися свердла з підточеною поперечною кромкою (форма НП - рис. 3,а), а для свердління отворів діаметром більш ніж 20 мм – з підточеною поперечною кромкою та подвійною заточкою (форма ДП – рис.3,б).

У момент виходу свердла з деталі, у кінці циклу свердління, внаслідок різкого падіння навантаження можливий "стрибок" подачі і руйнування свердла. Отже, свердла діаметром до 12 мм рекомендується не доводити на 5 - 10 мм до виходу з отвору, а потім "досвердлювати" дно на зниженій подачі (удвічі меншій від номінальної).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.