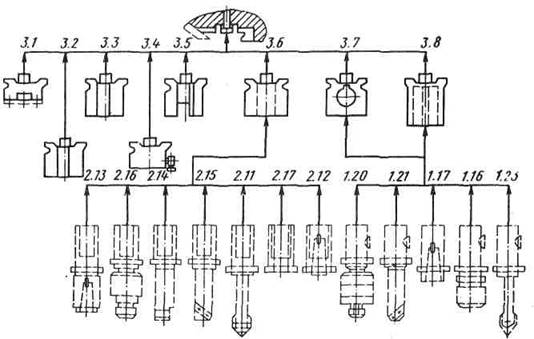

Підсистема допоміжного інструменту з базуючою призмою і різним розташуванням пазів під різці розміром 16, 20, 25, 32 і 40 мм показана на рисунку 4. Двосторонній різцетримач 3.1 має високу жорсткість, його застосовують в системах з будь-яким розташуванням револьверної головки при будь-якому напрямі обертання шпинделя, він дозволяє використовувати повну потужність верстата при чорнових операціях. Ріжучий інструмент перетином від 16X16 до 40X40 мм встановлюють у відкритому або закритому пазі. Інструмент заздалегідь настроюють поза верстатом в різцетримачі регулювальними гвинтами. Жорсткий різцетримач 3.2 з відкритим перпендикулярним пазом має праве і ліве виконання, дозволяє вивести ріжучий інструмент за габарит револьверної головки. Різцетримач 3.3 дозволяє встановлювати два різці. Універсальний трьохбічний різцетримач 3.5 має дещо меншу жорсткість, ніж різцетримач з відкритим і закритим пазами. Утримувач 3.6 призначений для установки допоміжного інструменту до токарних верстатів з циліндровим хвостовиком діаметром 30.. .60 мм. Утримувачі 3.7 і 3.8 мають два виконання і призначені для установки інструменту до верстатів фрезерно-свердлувально-розточувальної групи з циліндровим хвостовиком діаметром 36 і 48 мм. Застосування блоку 3.4 забезпечує збільшення подачі СОЖ в зону різання. Підсистема забезпечує можливість уніфікації різцетримачів з різцетримачами підсистеми з циліндровим хвостовиком.

Рисунок 4 - Схема компоновки інструментальних блоків з допоміжним інструментом з базуючою призмою

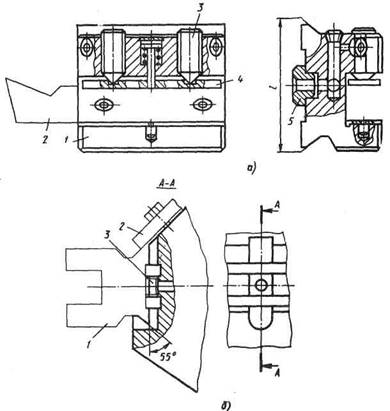

У підсистемі допоміжного інструменту з базуючою призмою надійне і точне з'єднання різцетримачів з револьверною головкою (рисунок 5а) забезпечується приєднувальним елементом, виконаним у вигляді базуючою призми з розміром l=56, 72, 90, 115 і 140 мм.

Різець 2 встановлюють в різцетримачі 1 і закріплюють двома гвинтами 3 через планку 4. Різцетримачі 1 встановлюють в револьверну головку (рисунок 5б) по нижній і бічній поверхні призми і фіксують відносно паза револьверної головки сухарем 3. Закріплюють різцетримач 1 прихватом 2.

Рисунок 5 - Схема з'єднання різцетримача з базуючою призмою з револьверною головкою

До допоміжного інструменту для верстатів з ЧПУ фрезерно-свердлувально-розточувальної групи пред'являють наступні основні вимоги: висока точність; мінімальна погрішність установки; висока жорсткість на всіх напрямках прикладених сил різання; вібростійкість; швидкозмінність; надійність; легка і швидка настройка інструменту на необхідний розмір поза верстатом; універсальність; простота конструкції і технологічність; мінімальна номенклатура допоміжного інструменту.

Для забезпечення точності, жорсткості, вібростійкості і експлуатаційної надійності кріплення ріжучого інструменту, а також для попереднього регулювання вильоту інструменту застосовують конструкції збірного допоміжного інструменту, розділеного на елементи (агрегати), що сполучаються між собою поверхнями, що забезпечують зручне і швидкозмінне кріплення. Перевагами збірного інструменту є: зменшення числа окремих типів допоміжного інструменту; переналагодження розмірів інструменту, регулювання довжини допоміжного інструменту; зменшення витрати металу; скорочення номенклатури ріжучого і допоміжного інструменту. На верстатах з ЧПУ фрезерно-свердлувально-розточувальної групи з'єднання ріжучого і допоміжного інструменту здійснюють за допомогою циліндрових і конічних хвостовиків.

Передачу моменту, що крутить, тертям застосовують при використовуванні хвостовиків з конусами Морзе.

|

|

Але з'єднання з конусами Морзе у верстатах з автоматичною зміною інструменту не можуть одержати широкого застосування через нестабільність установки інструментів по довжині і необхідності великих сил для видалення інструменту з конусного гнізда шпинделя. Найбільш ширше на багатоцільових верстатах з ЧПУ застосовують з'єднання допоміжного інструменту з шпинделем, в якому хвостовик інструменту встановлюють по конусній поверхні з конусністю 7: 24 (№ 40 і № 50), а передача крутного моменту здійснюється торцевим шпонковим з'єднанням (рисунок 6).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.