Проковка или обкатка швов. Если вызвать местные пластические деформации в шве и околошовной зоне, противоположные деформациям, вызванным процессом сварки, то можно добиться уменьшения или даже полного снятия остаточных сварочных напряжений. Это положение лежит в основе ряда приемов, применяемых для снятия остаточных напряжений в сварном шве: проколачивание, проковка, обкатка. Метод очень эффективен. Большинство работ, в которых он описывается, посвящены уменьшению коробления и остаточных деформаций в сварных конструкциях. Но так как остаточные деформации имеют в сварных соединениях ту же природу, что и остаточные напряжения (т. е. они вызваны одними и теми же причинами и проявляются всегда в связи друг с другом), то этот метод можно с успехом применять и для снятия остаточных сварочных напряжений.

![]() Проковка швов применяется в

целях снятия напряжений давно. X. Бюлер приводит данные о снижении напряжений

при проковке кольцевых швов, наложенных на диски [95]. Тангенциальные сжимающие

напряжения в результате этой операции понизились почти вдвое (1200 кГ/см2

вместо 2000), растягивающие напряжения в том же направлении понизились с 1500

до 800 кГ/см2, в радиальном направлении напряжения повысились с 400 до 500

кГ/см2.

Проковка швов применяется в

целях снятия напряжений давно. X. Бюлер приводит данные о снижении напряжений

при проковке кольцевых швов, наложенных на диски [95]. Тангенциальные сжимающие

напряжения в результате этой операции понизились почти вдвое (1200 кГ/см2

вместо 2000), растягивающие напряжения в том же направлении понизились с 1500

до 800 кГ/см2, в радиальном направлении напряжения повысились с 400 до 500

кГ/см2.

Н. О. Окерблом приводит данные о снятии остаточных напряжений проковкой при сварке пластин продольным и перекрестным стыковым швом [72]. Уменьшение продольных по отношению к шву напряжений в опытах достигало 75%- Проковка перекрестных швов снижала напряжения в месте их пересечения в 2—4 раза.

Отмечается, что наиболее эффективен этот метод при применении его' к еще не остывшим швам. Так, Г. А. Николаев приводит данные об уменьшении деформаций при проковке шва в холодном и горячем состоянии [68]. Проковка в холодном состоянии уменьшила деформации при многослойной наплавке на 15%, в то время как применение проковки в горячем состоянии уменьшило их на 76%.

Для борьбы с остаточными деформациями в МВТУ им. Баумана предложен метод обкатки роликами зоны сварного соединения [66]. Метод очень эффективен. Можно добиться, чтобы пластические деформации, вызванные обкаткой, были больше деформаций, полученных сварным соединением при сварке. После обкатки изделие может иметь деформацию, обратную той, которая вызвана укладкой шва. Обкатка сварного соединения роликами не только уменьшает остаточные деформации в нем, но и изменяет распределение остаточных напряжений. Кроме того, обкатка роликами создает в некоторой степени поверхностный наклеп, который в ряде случаев может оказаться полезным для повышения прочности.

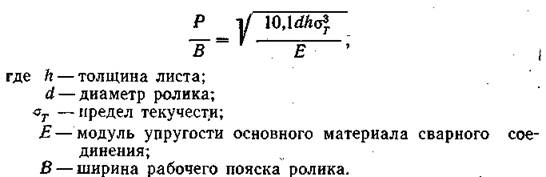

Г. А. Николаев привел соотношение между давлением, свойствами обрабатываемого металла и размером ролика [67]. В частности, для полного устранения деформаций величина давления на ролик равна

В МВТУ им. Бауману была спроектирована и изготовлена машина для прокатки продольных швов обечаек с усилием обжатия до 10 г для устранения деформаций и упрочнения сварных швов. Предел прочности материала сварных соединений после прокатки повышался, и материал шва становился равнопрочным с основным металлом.

Г. 3. Зайцев приводит данные о снижении остаточных напряжений при послойной. расчеканке шва при сварке труб из аустенитной стали [33]. Послойная расчеканка шва снизила максимальное напряжение приблизительно на 60%, причем на наружной поверхности возникли остаточные напряжения сжатия. Характер распределения остаточных напряжений по сечению шва в случае послойной его расчеканки меняется. Знак напряжений меняется на противоположный по сравнению со знаком напряжений для шва, выполненного обычным способом.

![]() Термическая

обработка. Иногда необходимо

полностью снять остаточные напряжения. Лучшим способом для этого считается

термообработка. Наиболее распространенным и действен

Термическая

обработка. Иногда необходимо

полностью снять остаточные напряжения. Лучшим способом для этого считается

термообработка. Наиболее распространенным и действен![]() ным методом снятия

остаточных напряжений является высокий отпуск: нагрев изделий до 600—650° С с

последующим медленным охлаждением. Температура 600—650° С выбрана из расчета,

что для конструкционных сталей при этой температуре происходит почти полное

снятие остаточных напряжений. Значительная часть остаточных напряжений

снимается при сравнительно небольшом времени выдержки изделия при температуре

отпуска. Дальнейшая выдержка во времени приводит к определенному, хотя и

небольшому понижению остаточных напряжений. Практически обычно перед охлаждением

детали дается выдержка примерно 2,5—3 мин на каждый миллиметр толщины изделия.

ным методом снятия

остаточных напряжений является высокий отпуск: нагрев изделий до 600—650° С с

последующим медленным охлаждением. Температура 600—650° С выбрана из расчета,

что для конструкционных сталей при этой температуре происходит почти полное

снятие остаточных напряжений. Значительная часть остаточных напряжений

снимается при сравнительно небольшом времени выдержки изделия при температуре

отпуска. Дальнейшая выдержка во времени приводит к определенному, хотя и

небольшому понижению остаточных напряжений. Практически обычно перед охлаждением

детали дается выдержка примерно 2,5—3 мин на каждый миллиметр толщины изделия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.