В. В. Шеверницкий исследовал равномерность распределения напряжений в зависимости от типа соединения двух стальных полос приварными накладками. Рассмотрев пять способов такого соединения, он пришел к следующему выводу [90]. По равномерности распределения напряжений в полосе лучшей формой накладки является прямоугольная, приваренная фланговыми и лобовыми швами, а из накладок наиболее равномерным распределением напряжений отличается ромбическая. В. В. Шеверницкий привел также примеры возникновения резкой концентрации напряжений при сборке с помощью сварки различных узлов конструкций, что увеличивает возможность хрупкого разрушения.

В той же работе отмечается, что имеется две точки зрения на выбор материала для сварной конструкции [90]. Так как процесс хрупкого разрушения имеет две стадии (стадию зарождения и стадию развития хрупкой трещины), то и борьба с этим разрушением может идти двояко: либо по пути предупреждения его возникновения, либо по пути задержания распространения. Первый путь сводится к созданию так называемого «барьера», на преодоление которого требуется больше энергии, чем на поддержание распространения зародившейся хрупкой трещины. Следовательно, чтобы создать более высокий «барьер», необходимо применять стали, наименее чувствительные к концентрации напряжений в виде надрезов. Второй путь сводится к применению таких сортов металла, которые обладают необходимым сопротивлением распространению хрупкой трещины, так как полностью избежать всех концентраций нельзя и всегда найдутся случайные причины образования первой хрупкой трещины. При решении вопроса о том, какой из этих двух путей более эффективен в каждом конкретном случае (т. е. что лучше — применить более дорогую сталь, не допускающую распространения хрупкой трещины, или повысить требования к изготовлению конструкции из более дешевой стали), нужно принимать во внимание экономические соображения.

В качестве конструктивных мер, уменьшающих склонность конструкции к хрупкому разрушению в результате концентрации остаточных напряжений, Г. А. Николаев рекомендует следующие [68]:

1) сокращение скопления швов в изделии;

2) сокращение до минимума количества пересекающихся и сближающихся швов, вызывающих пространственные остаточные напряжения;

3) сокращение до минимума количества сварных швов, образующих замкнутый контур;

4) обеспечение свободных деформаций в частях изделия при укладке швов (постановка излишних ребер жесткости косынок и т. д., уменьшающих гибкость изделия,, часто приносит вред).

Рекомендуется также не приваривать ребра жесткости к растянутым поясам двутавровых балок.

ТЕХНОЛОГИЧЕСКИЕ МЕРОПРИЯТИЯ

Наиболее рациональное проведение температурного цикла при сварке, последовательность проведения сварочных операций, правильный подбор свойств свариваемого и электродного металлов, подогрев соединения перед сваркой — все эти мероприятия могут существенно влиять на величину образующихся при •сварке напряжений. Правда, эффективность того или иного из этих мероприятий в значительной степени зависит от конструктивного оформления изделия и других факторов.

Высокие градиенты температуры при сварке обусловливают возникновение значительных остаточных напряжений как термических, так и структурных.

Следовательно, если имеется возможность осуществлять сварку того или иного соединения при различных режимах, то наиболее рациональным для предотвращения появления остаточных напряжений будет такой режим, который гарантирует наиболее равномерное распределение температуры по поперечному сечению шарит и соединения

Так, в работе В.С. Игнатьевой показано, что величина третьей составляющей напряженного состояния при сварке толстых сечений быстро возрастает при уменьшении тепловой нагрузки (см. фиг. 8) [37].

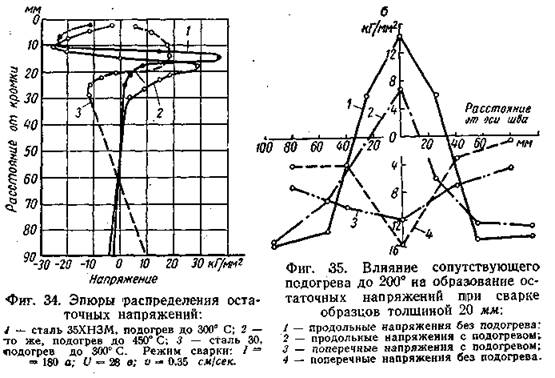

Для более равномерного распределения температуры, по сечению сварного соединения часто применяется сопутствующий подогрев зоны сварки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.