Описанные выше методы хотя и позволяют получить полную картину распределения напряжений по сечению детали, но имеют существенный недостаток—необходимость разрушения детали.. В связи с этим они применяются только при лабораторных исследованиях или при исследовании остаточных напряжений в деталях, выпускаемых в массовом количестве.

Вторая группа механических методов определения остаточных сварочных напряжений, в отличие от предыдущей, предусматривает лишь незначительное повреждение детали. Так, Матар [105] предложил метод, состоящий в просверливании цилиндрического отверстия в детали (фиг. 14) диаметром 6—12 мм и измерении изменения базы ab, т. е. а'Ь'. Напряжения определялись, по величине приращения базы:

Приращение Д сравнивали с приращением аналогичной базы на эталоне, напряжения в котором создавались путем растяжения на разрывной машине.

Несмотря на относительную простоту, метод Матара не нашел практического применения, так как давал малую точность измерения из-за концентрации напряжений у отверстия. Для устранения этого недостатка и для того, чтобы сделать метод Матара пригодным к использованию, Л. Болленрат несколько видоизменил этот метод (фиг. 15). На детали намечают базу измерения ВС (равную 10 мм), после чего просверливают, как и в методе Матара, отверстие А. Затем делают прорезь, перпендикулярную к базе, и, наконец, две прорези длиной по 20 мм, параллельные сварному шву. Базу ВС замеряют после каждой операции, и ее изменения сравнивают с изменением аналогичной базы на эталонном образце. Этот метод, по сравнению с вышеописанными методами, дает более точные результаты.

К методам, предполагающим небольшое повреждение исследуемой детали, относится и метод Р. Гуннерта 199]. Этот метод состоит в следующем. В том месте, где необходимо определить величину напряжений, появляющихся при сварке, высверливают восемь конических отверстий диаметром 2,4 мм, равноудаленных друг от друга по кругу диаметром 9 мм. В этих отверстиях укрепляют тензометры и измеряют расстояния между отверстиями, расположенными друг против друга. Измерения производят в четырех направлениях. После этого материал в месте измерения освобождается от напряжений: по внешней стороне конических отверстий фрезеруют кольцевую канавку, концентричную с кругом, по которому расположены конические отверстия. Затем расстояния между отверстиями измеряют снова. На основании полученных значений вычисляют величины и направления напряжений, появившихся в металле при сварке. Измерительный инструмент дает возможность отсчитывать расстояния с точностью до 0,5 мк. Этот метод очень эффективен; он рекомендован для всеобщего применения через организации,;' входящие в Международный институт сварки.

В последнее время для замера деформаций при определений' остаточных напряжений при сварке применяется метод электротензометрии с использованием проволочных датчиков сопротивления [14], [87].

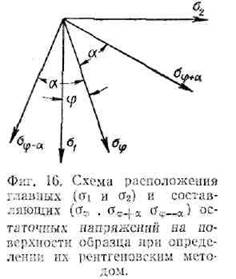

Ренгенографический. Единственным методом, позволяющим определять

остаточные (в том числе и сварочные) напряжения без разрушения детали, является

рентгенографический метод. С помощью этого метода можно определять остаточные

напряжения, используя небольшую базу измерения, тогда как при других методах

необходимы гораздо большие базы. Это преимущество особенно ценно при измерении

остаточных напряжений, обладающих высоким градиентом. Если для определения

остаточных напряжений первого рода рентгенографический метод может быть заменен

рядом других методов, то для определения остаточных напряжений второго рода он

является единственным. К недостаткам этого метода могут быть отнесены:

необходимость применения дорогого и сложного оборудования; возможность

определения остаточных напряжений только в поверхностных слоях изделия;

пригодность метода только для металлов, дающих достаточно отчетливые

дифракционные линии (правда, последний недостаток может быть исключен с помощью

применения метода наплавленных датчиков).

Ренгенографический. Единственным методом, позволяющим определять

остаточные (в том числе и сварочные) напряжения без разрушения детали, является

рентгенографический метод. С помощью этого метода можно определять остаточные

напряжения, используя небольшую базу измерения, тогда как при других методах

необходимы гораздо большие базы. Это преимущество особенно ценно при измерении

остаточных напряжений, обладающих высоким градиентом. Если для определения

остаточных напряжений первого рода рентгенографический метод может быть заменен

рядом других методов, то для определения остаточных напряжений второго рода он

является единственным. К недостаткам этого метода могут быть отнесены:

необходимость применения дорогого и сложного оборудования; возможность

определения остаточных напряжений только в поверхностных слоях изделия;

пригодность метода только для металлов, дающих достаточно отчетливые

дифракционные линии (правда, последний недостаток может быть исключен с помощью

применения метода наплавленных датчиков).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.