Как и в других случаях влияния остаточных напряжений на прочность конструкций, так и при определении усталостной прочности большое значение имеет концентрация напряжений. Она резко меняет роль остаточных напряжений, так как последние могут (аналогично напряжениям от внешней нагрузки) концентрироваться в определенных местах изделия и, создавая местный наклеп металла, охрупчивать материал.

Роль остаточных сварочных напряжений в усталостной прочности сварных соединений подчиняется общим закономерностям, приведенным выше.

Правильность приведенных теоретических положений о влиянии сварки и вызываемых ею остаточных напряжений на усталостную прочность самого сварного соединения и деталей с наложенными сварными швами и наплавками может быть иллюстрировано примерами из следующих экспериментальных работ.

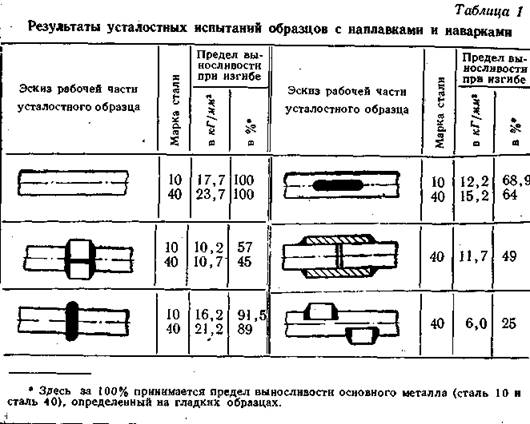

И. В. Кудрявцев и Н. М. Саввина в работе, посвященной изучению повышения усталостной прочности сварных соединений -поверхностным наклепом, исследовали влияние наплавок и приварок на усталостную прочность образцов [51]. Образцы были изготовлены из стали 10 и стали 40. Как видно из результатов испытаний, представленных в табл. 1, сварка не всегда одинаково влияет на усталостную прочность образцов. Так, например,

при кольцевой поперечной наплавке в опасной зоне остаточные тангенциальные напряжения являются сжимающими и по своей величине превосходят возможные растягивающие осевые остаточные напряжения; эффект остаточных напряжений в этом случае положителен. В других случаях, например при наварке полуколец, наблюдается резко отрицательный эффект остаточных напряжений. Эти результаты являются экспериментальным , подтверждением теоретического положения о том, что эффект остаточных напряжений зависит от величины и знака алгебраической суммы осевой и тангенциальной составляющих и поэтому может быть положительным и отрицательным.

Аналогичные результаты были получены в той же работе при усталостных испытаниях швеллеров с приваренными накладками [51]. Накладки, приваренные поперечными швами, вызвали снижение предела выносливости на 25%, тогда как приварка тех же накладок продольными швами снизила предел выносливости более чем на 60%.

При исследовании усталостной прочности сварных двутавровых балок из низкоуглеродистых и низколегированных сталей было получено снижение почти в, 1,5 раза предела выносливости при приварке ребер жесткости к растянутым поясам по сравнению с балками, у которых ребра жесткости не были приварены к таким поясам [8].

Работа, проведенная в Институте электросварки им. Е. О. Па-тона АН УССР В. И. Труфяковым, также показала существенную роль остаточных сварочных напряжений в явлении понижения выносливости сварных соединений [86]. Испытания проводили на плоских усталостных образцах при различной последовательности наложения швов. Кроме того, исследовался масштабный фактор в явлении усталостной прочности сварных соединений. В результате исследований были сделаны следующие выводы.

Эффективность влияния остаточных напряжений на выносливость сварного соединения зависит от величины, характера распределения этих напряжений и формы сварного соединения, причем с уменьшением величины переменных напряжений растягивающие остаточные напряжения усиливают свое влияние и значительно понижают предел выносливости соединения. Так, например, при той остроте надреза, которая создается усилением стыкового шва, предел выносливости падает на 35—40%, если величина остаточных напряжений достигает предела текучести основного металла.

Усталостная прочность одного и того же сварного соединения изменяется в широких пределах в зависимости от размеров образца, причем чем шире или толще образец, тем ниже его предел выносливости. Однако существуют вполне определенные критические размеры образца, выше которых падение предела выносливости с ростом размеров практически прекращается. Применительно к стыковым соединениям предел выносливости стабилизируется после того, как ширина образца достигает 200 мм при его толщине 26 мм. Это положение объяснено влиянием поперечных остаточных напряжений, которые, как показано в работе де Гармо [98], прекращают увеличиваться после того, как ширина сварного образца достигает 8 дюймов (~200 мм) при его толщине 1 дюйм. В связи с этим рекомендуется в дальнейшем при определении усталостной прочности I сварного соединения испытывать образцы, в которых влияние остаточных напряжений может проявиться в наибольшей'сте-I пени.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.