7. Во сколько раз увеличена сила тока первичной цепи катушки зажигания в КТСЗ по сравнению КБСЗ?

8. Как влияет температурное состояние ДВС на требуемую энергию искрообразования?

9. Назовите перспективные пути развития систем зажигания для бензиновых ДВС.

10. Назовите различия характеристик катушек зажигания двух систем: КБСЗ и КТСЗ.

11. Каким путем повышается мощность искрообразования в КТСЗ?

12. Преимущества электронных систем зажигания.

13. Назовите недостатки электронных систем зажигания.

14. Начертите принципиальную схему КТСЗ. Объясните принцип работы системы.

15. Особенности устройства контактно-тиристорной системы зажигания.

Устройство и назначение свечей зажигания. Характеристика. Типы. Маркировка. Диагностика ДВС по состоянию свечи зажигания

10.1. Устройство и назначение свечей зажигания

Свеча зажигания предназначена для воспламенения рабочей смеси в цилиндре двигателя. При подаче высокого напряжения на свечу между электродами возникает искровой разряд, воспламеняющий топливно-воздушную смесь в цилиндре ДВС [3,11,18,22,28].

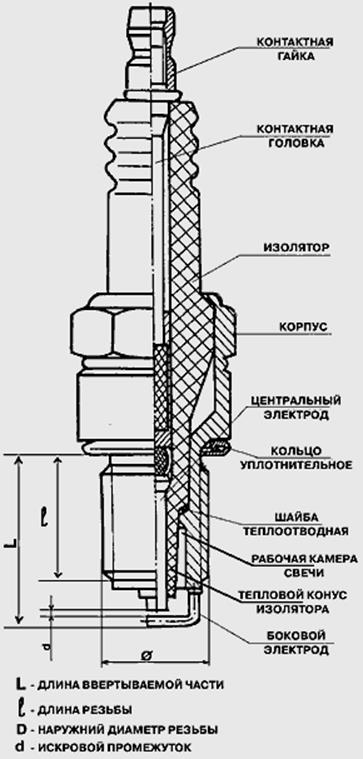

Устройство свечи зажигания приведено на рис. 10.1. Корпус свечи представляет собой полую резьбовую конструкцию с головкой под шестигранный ключ. Внутри корпуса располагается керамический изолятор, выполненный из материалов, обладающих высокой температурной, электрической и механической стойкостью. Изолятор должен выдерживать напряжение не менее 30 кВ при максимальной температуре. Внутри изолятора закреплен центральный электрод и контактный стержень. Изолятор изготавливается из уралита, синоксаля, хелумина, борокорунда или других материалов, которые обладают высокой механической прочностью и изоляционной устойчивостью при высоких температурах. Центральный электрод выполнен из высоколегированных материалов: хромотитановой стали 13Х25Т или хромоникелевого сплава Х20Н80 и др. В свечах с расширенным температурным диапазоном («термоэластик») центральный электрод выполняется из меди, серебра или платины с термостойким покрытием рабочей части. В корпус свечи завальцовывается изолятор с центральным стержнем и заливается мастикой (рис.10.1).Накатка вокруг изолятора обеспечивает прочное соединение керамики и металла.

Уплотнительное кольцо изготавливается из железа, алюминия или меди. Медные кольца предпочтительнее, так как улучшают отвод тепла от свечи. Уплотнительное кольцо обеспечивает герметизацию цилиндра ДВС. Экранированные свечи, например СН443 имеют встроенный резистор для исключения радиопомех (рис. 10.2, б, поз. 9).

Герметизация центрального электрода и контактного стержня производится специальной токопроводящей стекломассой.

К корпусу свечи приварен боковой электрод из никельмарганцового или хромоникелевого сплава. Некоторые фирмы, например «Bosch», применяют до четырех боковых электродов в свече. Считается, что увеличение числа боковых электродов способствует снижению колебаний частоты вращения коленчатого вала ДВС за счет более разветвленной и стабильной искры на свече.

Рис. 10.1. Устройство свечи зажигания

Между центральным и боковым электродами устанавливается зазор 0,5-1,2 мм. Чем больше зазор, тем больше воспламеняющая способность искры, но при этом от системы зажигания требуются более высокие напряжение и энергия искрообразования.

![]()

Рис. 10.2. Конструкция свечи зажигания:

а – неэкранированная; 6 – экранированная:

1 - контактный стержень; 2 – изолятор; 3 - токопроводящий герметик; 4 - корпус; 5 - центральный электрод; 6 - боковой электрод; 7 - уплотнительное кольцо; 8 - экран; 9 – помехоподавительный резистор

Зимой целесообразно использовать минимальный зазор или даже уменьшать его на 0,1-0,2 мм от минимального рекомендуемого значения [3,12,13]. Для КБСЗ рекомендуется устанавливать зазор между электродами свечи зажигания 0,5 - 0,6 мм, для КТСЗ - 0,7 - 0,8 мм, для БТСЗ ― 0,8 – 1,2 мм.

10.2. Характеристика. Типы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.