Класс II. Круглые стержни (валы). Эти детали, имеющие цилиндрическую форму при длине, значительно превышающей их диаметр. Изготавливаются из качественных углеродистых или легированных сталей, реже из высокопрочного чугуна. К деталям этого класса относятся коленчатые и распределительные валы. Валы гладкие и ступенчатые, шлицевые и пустотелые, а также крестовины.

В качестве технологических баз используются центровые отверстия, полученные при изготовлении деталей.

Класс III. Полые цилиндры. Они объединяют группу деталей, характеризующихся совокупностью концентрично расположенных полых цилиндров. Эти детали изготавливаются из чугуна, углеродистых и легированных сталей или цветных сплавов. К этому классу относятся гильзы цилиндров, чашки дифференциалов, ступицы колес, втулки, стаканы.

При восстановлении базирование этих деталей производится по внутренним, наружным или торцевым поверхностям.

Класс IV. Диски. Характеризуются большими размерами диаметров в сравнении с длиной цилиндрической поверхности. Изготавливаются из модифицированного чугуна, из углеродистой или легированной стали. К таким деталям относятся диски, фланцы, маховики, зубчатые колеса. При восстановлении в качестве технологических баз используют отверстия и один из торцов этих деталей.

Класс V. Некруглые стержни. К ним относятся прямолинейные и криволинейные стержни, поперечное сечение которых не имеет круглой формы, и длина более чем вдвое превышает размер поперечного сечения. Номенклатура деталей этого класса, а также применяемые материалы, отличаются большим разнообразием.

Класс VI. Крепежные детали. К ним относятся метизы и нормали.

Класс VII. Невосстанавливаемые детали и элементы такие, как подшипники качения, ремни, шланги резиновые, провода.

Детали VI и VII классов при разработке технологических процессов восстановления в дальнейшем могут не учитываться.

С учетом принятой классификации индекс детали обозначается цифрами от I до VII, который указывает к какому классу они относятся.

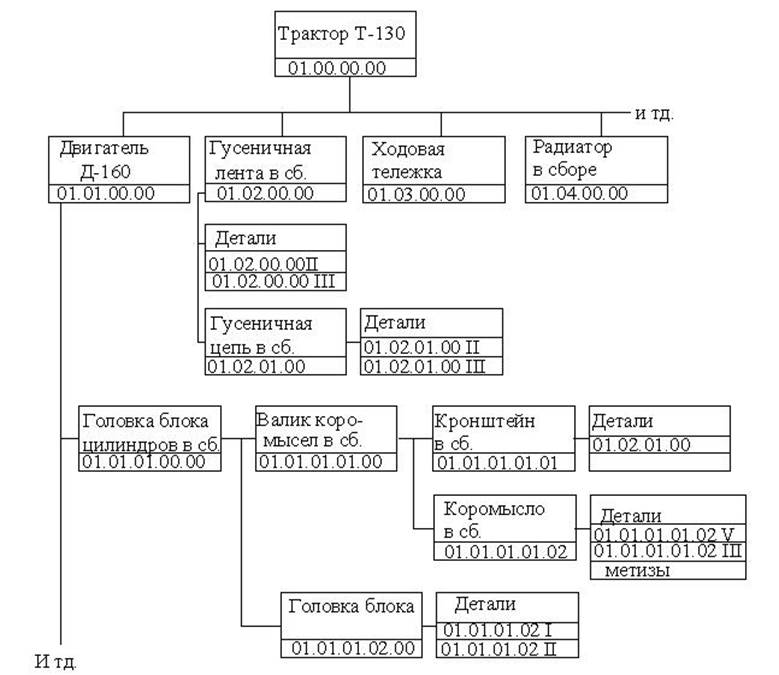

Результаты структурного анализа изделия могут быть представлены в табличной (табл. 2) или графической форме (рис. 5).

Рис. 5. Фрагмент структурной схемы трактора Т-130

Структурно-логическая схема изделия является основой для разработки частных и общих технологических процессов ремонта изделия, его сборочных единиц и технологических процессов восстановления деталей.

Таблица 2

Табличная форма структурного анализа

|

Наименование объекта ремонта и его элементов |

Уровень расчленения объектов ремонта и их индексы |

Детали и метизы. Индексы |

|||

|

1 |

2 |

3 |

и т.д. |

||

|

Трактор Т-130 |

01.00.00.00 |

||||

|

Гусеничная лента |

01.01.00.00 |

||||

|

Детали |

01.01.00.00 I, V |

||||

|

Гусеничная цепь в сборе |

01.01.01.00 |

||||

|

Детали |

01.01.01.00 II, III |

||||

|

Двигатель Д-160 |

01.02.00.00 |

||||

2.4. Разработка частных технологических процессов ремонта

Частные технологические процессы (маршрутная технология) разрабатываются для каждого элемента и сборочной единицы, представленной в структурной схеме. В основе каждого частного технологического процесса лежит маршрут ремонта, предусматривающий выполнение комплекса ремонтных операций.

Чаще всего к таким ремонтным операциям относятся:

наружная очистка и мойка изделия;

демонтаж рабочего или навесного оборудования;

разборка изделия на сборочные единицы;

мойка сборочных единиц и пропаривание картерных полостей;

разборка сборочных единиц на детали;

мойка и очистка деталей;

дефектация деталей;

комплектование и сборка сборочных единиц;

испытание и контроль сборочных единиц;

окраска сборочных единиц;

сборка изделия из сборочных единиц и элементов;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.