- технические условия на ремонт изделия, включающие сведения о характере посадок сопряжений, точность сборки, изготовления (восстановления) деталей, требований на испытание;

- трудоемкость выполнения отдельных операций или видов работ;

- каталоги на оборудование и технологическую оснастку.

Исходные данные позволяют: установить последовательность разборки и сборки машин и сборочных единиц; выявить метод сборки для обеспечения заданной точности; выбрать схему испытания узлов и машин; установить методы восстановления изношенных деталей.

2.2. Общая методика проектирования технологического процесса

Проектирование технологического процесса проводится в две стадии.

На первой стадии выполняется структурный анализ объекта ремонта с целью выявления перечня сборочных единиц, элементов и деталей, входящих в его состав. По результатам анализа составляется структурная схема объекта ремонта.

На второй стадии разрабатываются варианты технологических маршрутов ремонта отдельных узлов, сборочных единиц и восстановления деталей.

По результатам сравнения вариантов выбираются оптимальные, так называемые частные технологические процессы.

Разработка частных технологических процессов сопровождается расчетом и выбором параметров технологических режимов разборки и сборки, обкатки и испытания, мойки, механической обработки и других видов работ. Выбирается последовательность восстановления параметров изношенных деталей. Производится выбор оборудования, рабочих мест, расчет потребного количества производственных рабочих.

Частные технологические процессы представляются в виде технологических схем и комплекта документов согласно ГОСТам.

При разработке технологических процессов необходимо использовать технические достижения в области ремонта и машиностроения, прогрессивные формы организации производства, механизации и автоматизации работ, эффективного использования производственных ресурсов, улучшения условий труда работающих.

2.3. Разработка структурной схемы машины

Структурная схема строится на основе изучения конструкции изделия по чертежам, схемам, описаниям и спецификациям составляющих элементов.

Используя полученные данные, изделия расчленяются на составные элементы, сборочные единицы и детали, которые располагаются по уровням их вхождения в изделие.

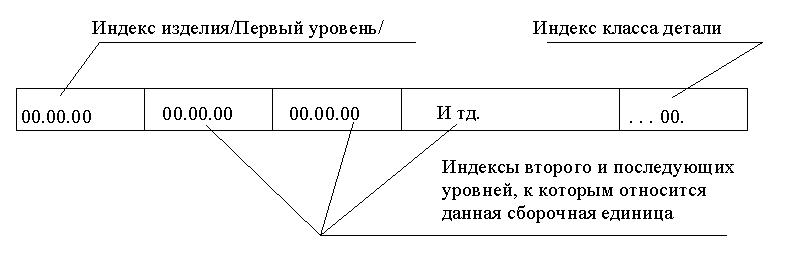

Каждому уровню присваивается цифровой индекс (рис.4).

Рис. 4. Система индексации изделий и сборочных единиц

Таким образом, к первому уровню относятся изделия, поступившие на ремонт. Ко второму уровню – элементы (сборочные единицы), которые могут быть демонтированы с изделия в неразобранном виде. Каждому такому элементу присваивается цифровой индекс второго уровня с учетом индекса изделия. Таким образом, в индексации заложена информация о порядковом номере элемента во втором уровне и принадлежность его к объекту ремонта (первый уровень).

Сборочным единицам, входящим в состав второго уровня, присваивается индекс третьего уровня с указанием принадлежности к элементу второго уровня и к изделию. В ряде случаев в состав элемента третьего уровня могут входить сборочные единицы четвертого и более низких уровней. В индексе таких сборочных единиц их номера обозначаются последующими парами цифр.

Для деталей признак принадлежности их к сборочным единицам изделия не имеет существенного значения при разработке технологического процесса восстановления. Более важными для деталей являются конструктивные и технологические признаки, т.е. подобие их форм и размеров, сходства технологических процессов восстановления. Поэтому в группу деталей с одним индексом можно включать детали различных изделий, элементов, сборочных единиц, которые могут быть восстановлены по одной технологии и на одинаковом оборудовании.

Группы деталей могут быть распределены по классам с учетом их форм и сходства технологических процессов восстановления.

Класс I. Корпусные детали. Чаще всего они изготавливаются из чугуна или алюминиевых сплавов. Реже – из стали сваркой. К деталям этого класса относятся блоки, головки, картеры, крышки, корпуса, кронштейны. Обычно они являются базовыми элементами изделия или сборочных единиц. Как правило, эти детали сохраняют технологические базы, предусмотренные при их изготовлении.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.