обкатка и испытание изделия;

окраска изделия.

Перечень и последовательность операций в каждом частном технологическом процессе определяются функциональным назначением элемента или сборочной единицы, техническими условиями на ремонт, методом сборки, типом сборочных операций (соединение, прессование, свинчивание, сварка и т.д.), применяемых при сборке.

В изделии можно выделить ряд элементов, не требующих испытания или приработки. Такими элементами могут быть внешнее оборудование, гусеничная лента, рама ходовой тележки и другие. Для таких элементов контрольно-испытательные операции не предусматриваются.

В состав изделия могут входить неразборные (сварные, клепаные) сборочные единицы. Примерами таких сборочных единиц могут служить топливные и масляные баки, каркасы кабин, крылья, металлоконструкции. Для таких сборочных единиц не предусматривается их разборка на детали. В то же время возникает необходимость предусмотреть ремонт их правкой, сваркой, замену дефектных частей и другими операциями.

Обычно в практике ремонтного производства приборы систем электрооборудования, питания, гидравлики и т.д. ремонтируются комплектно на специализированных участках, где выполняются все виды разборочных, сборочных и испытательных работ.

Иногда на этапе сборки сборочных единиц необходимо предусматривать доводочные операции, а также регулировочные работы. Для деталей, полученных в процессе разборки изделия и сборочных единиц, в зависимости от их принадлежности к соответствующим классам, устанавливается последовательность восстановления путем слесарных, станочных и других работ.

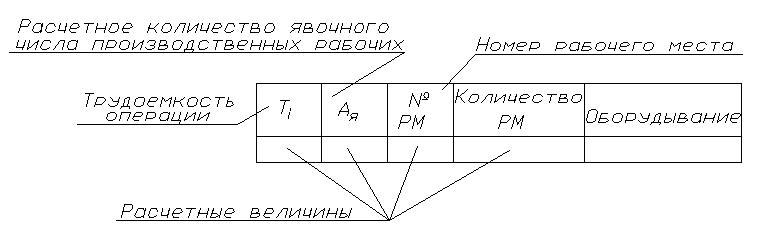

Помимо необходимого перечня и рациональной последовательности выполнения операций в частном технологическом процессе для каждого вида работ устанавливаются технические нормы времени (трудоемкость), выбираются оборудование и оснастка. Производится расчет необходимого числа производственных рабочих, количество рабочих мест. Полученные данные могут быть представлены в виде таблицы (рис. 6) для каждого вида работ.

Рис. 6. Форма таблицы для расчета количества рабочих и рабочих мест для операций технологического процесса

Трудоемкость операции (вид работ) принимается по нормативно-техническим документам или расчетам технических норм времени.

Расчетное число производственных рабочих для выполнения данного вида работ определяется по формуле:

![]() (1)

(1)

где t – такт ремонта в ч/шт.; Тi – трудоемкость операции (вида работ) на одно изделие, чел. ч.

Такт ремонта показывает периодичность по времени выхода объекта из ремонта или поступления объекта на ремонт. Своевременность выхода из ремонта единицы отремонтированной продукции главным образом зависит от организации разборочно-сборочных работ.

Поэтому общий такт t при одномарочности ремонтируемых машин определяется по формуле:

![]() (2)

(2)

где Фр.м. – фонд времени рабочего места.

При разномарочности ремонтируемых машин и сборке их на разных рабочих

местах (поточных линиях) такт ремонта ![]() рассчитывается

по каждой приведенной машине:

рассчитывается

по каждой приведенной машине:

![]() .

(3)

.

(3)

Такт ремонта позволяет рассчитать явочное количество рабочих для выполнения данного вида работ, периодичность включения или скорость движения конвейеров при разборочных или сборочных работах, согласовать работу отдельных рабочих мест, участков и цехов предприятия.

Количество рабочих мест Nр.мрассчитывается по формуле:

![]() (4)

(4)

где Ая.р.м – принятое на рабочем месте число явочных производственных рабочих.

При расчете числа рабочих мест количество рабочих, занятых на одном рабочем месте при разборке машин, принимается 2…4 человека, сборочных единиц – 1…2 человека.

Для каждого рабочего места в частном технологическом процессе производится выбор типа и модели оборудования. При выборе оборудования для рабочего места следует руководствоваться требованиями:

- функциональное назначение стенда, установки, станка должно соответствовать содержанию работ, выполняемых на рабочем месте;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.