Виды работ и операции для табл. 5 принимаются по данным табл. 4. Расчеты такта, количество рабочих и других параметров выполняются по формулам (1); (2); (3); (4).

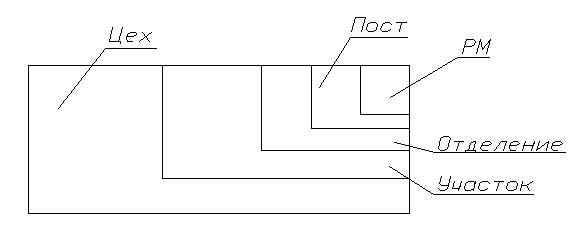

Посты формируются из одного или нескольких рабочих мест, принятых в частных технологических процессах с учетом предметного или технологического признака специализации их. Посты организуются для обеспечения рациональной загрузки рабочих и оборудования. Место поста в общей структуре предприятия показано на рис. 8.

Рис. 8. Схема производственной структуры цеха

Степень загрузки рабочих на посту оценивается коэффициентом загрузки hз п:

![]() (5)

(5)

где Ая.р – расчетное явочное количество рабочих на рабочих местах поста;

Ая.п – принятое явочное количество рабочих на посту.

Расчетное количество рабочих на посту определяется суммированием количества рабочих на рабочих местах, вошедших в состав поста.

Рекомендуется коэффициент загрузки рабочих на посту принимать равным 0,95…1,15.

При формировании постов следует руководствоваться следующими рекомендациями:

- в пост можно объединять рабочие места, которые работают в технологическом процессе параллельно, т.е. операции (виды работ) выполняются в одном такте;

- допускается объединение в пост рабочих мест, которые работают в технологическом процессе последовательно, но при этом операции должны быть размещены в соседних тактах;

- количество рабочих на посту Ая.пне должно превышать 8 человек, однако, в тех случаях, когда за постом закрепляется отдельный вид работ, количество рабочих на посту может превышать указанное пороговое значение Ая.п;

- в пост рекомендуется объединять те рабочие места, на которых выполняется одна или несколько операций, близких по содержанию и квалификации работ.

2.5. Разработка схемы производственного процесса ремонта машин

Производственный процесс включает в себя подготовку средств производства, обслуживание рабочих мест; получение и хранение ремонтного фонда материалов и запасных частей; восстановление и изготовление деталей; разборочные и сборочные работы; организацию транспортных связей; технический контроль на всех стадиях производства и другие технологические, организационные и технические действия, связанные с ремонтом. Основой для решения этих вопросов служит общая схема производственного процесса. Она разрабатывается для выявления рациональной технологической последовательности выполнения операций и ремонтных работ, определения количества и номенклатуры постов, количества технологического, транспортного и вспомогательного оборудования, количества производственных рабочих на посту, транспортных и технологических связей постов с другими подразделениями предприятия.

Схема производственного процесса представляется совокупностью постов, увязанных технологической последовательностью.

Исходными данными для разработки такой схемы служат:

- структурная схема изделия;

- частные технологические процессы ремонта изделия.

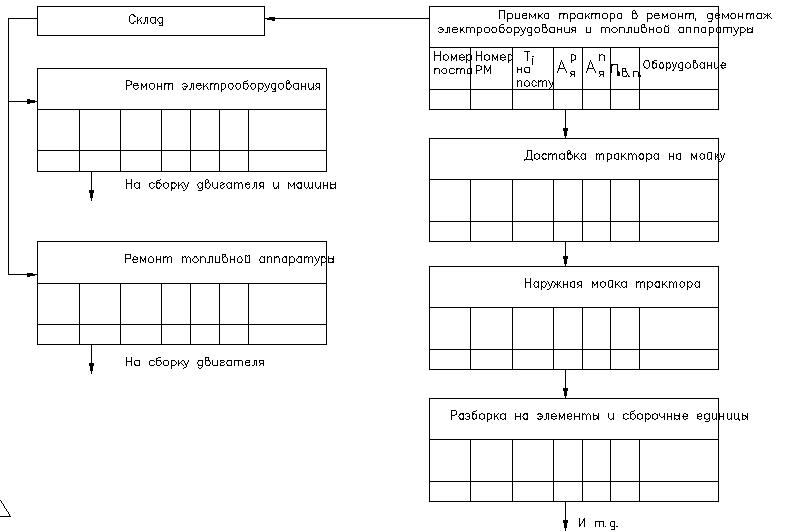

Рекомендуется общую схему технологического процесса представить в графической форме, рис. 9.

Рис. 9. Фрагмент схемы производственного процесса ремонта машин

На схеме в виде блоков показаны отдельные посты с указанием содержания и объема работ на них выполняемых и последовательность передвижения изделия, его элементов и деталей от одного поста к другому.

На основе схемы производственного процесса в технологической части проекта определяются основные параметры ремонтного предприятия:

годовая трудоемкость работ по видам, постам, участкам и цехам;

количество оборудования и степень его загрузки;

форма организации производства и метод ремонта;

количество производственных рабочих и работающих на предприятии;

состав производственных участков и цехов предприятия;

площади производственных, вспомогательных и складских помещений;

форма и размеры производственного корпуса, компоновка цехов и планировка оборудования;

схема генерального плана предприятия;

потребность в основных и вспомогательных материалах;

параметры грузопотока в цехах и на предприятии;

состав и мощности вспомогательных служб предприятия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.