Для фиксации внешних колец левого и правого подшипников предназначены крышки. С обоих сторон крышки подшипников глухие, так как вал не имеет выхода для крепления полумуфт, звездочек, шкивов и т. д.

10.4 Рассмотрим ведомый вал

Зубчатое колесо третьей ступени на валу вычерчиваем размерами, определенными в разделе 4.

Вал имеет диаметр под подшипниками 65 мм. и под зубчатым колесом 90мм.. Для фиксации колеса и левого подшипника на валу предусмотрены ступени с переходами от 65 мм. до 75 мм. и 90 мм. на 100 мм. диаметром 250мм.

Для фиксации внешних колец подшипников предназначены крышки подшипников, справа, и с слева - сквозные.

Для крепления звездочки зубчатой передачи справа на валу имеется цилиндрический хвостовик диаметром d = 55 мм и длиной l = 90 мм. Для лучшей фиксации звездочки на конце хвостовика имеется резьба М64х4.

10.5 Остальные элементы редуктора (корпус и крепежные болты) вычерчиваются по размерам, определенным в разделе 7.

11.1 Выбираем шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок выбираем по ГОСТ 23360-78.

11.2 Принимаем материал шпонок - сталь 45 нормализованная.

11.3 Расчет шпонки под полумуфту на ведущем валу:

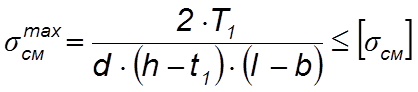

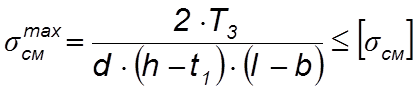

11.3.1 Определяем напряжения смятия

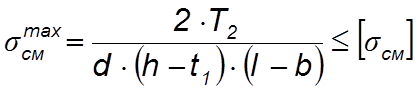

(11.1)

(11.1)

где d - диаметр вала под шпонкой, d = 20 мм;

h - высота шпонки, h = 6,0 мм ([2], табл. 8.9, с. 169);

t1 - глубина шпоночного паза на валу, t1 = 3,5 мм ([2], табл. 8.9);

l - длина шпоночного паза на валу, l = 40 мм ([2], табл. 8.9);

b - ширина шпоночного паза на валу, b = 6,0 мм ([2], табл. 8.9);

![]() - допускаемые напряжения смятия при

стальной ступице,

- допускаемые напряжения смятия при

стальной ступице, ![]() = 120 МПа

= 120 МПа

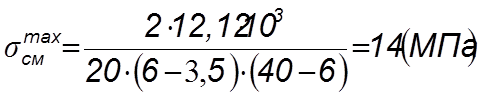

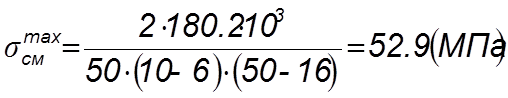

11.3.2 Проверяем условие прочности

![]() (11.2)

(11.2)

![]()

Условие прочности выполняется.

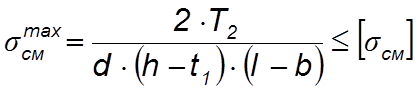

11.4 Расчет шпонки под зубчатое колесо на промежуточном валу 1

11.4.1 Определяем напряжения смятия. Для обеспечения потребной прочности принимаем две шпонки:

(11.3)

(11.3)

где d - диаметр вала под шпонкой, d = 35 мм;

h - высота шпонки, h = 8,0 мм ([2], табл. 8.9);

t1 - глубина шпоночного паза на валу, t1 = 5,0 мм ([2], табл. 8.9);

l - длина шпоночного паза на валу, l = 32 мм ([2], табл. 8.9);

b - ширина шпоночного паза на валу, b = 10 мм ([2], табл. 8.9)

![]() - допускаемые напряжения смятия при

стальной ступице,

- допускаемые напряжения смятия при

стальной ступице, ![]() = 100¸120 МПа

= 100¸120 МПа

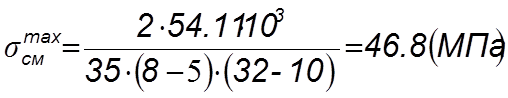

11.4.2 Проверяем условие прочности

![]()

![]()

Условие прочности выполняется.

11.5 Расчет шпонки под зубчатое колесо на промежуточном валу 2

11.5.1 Определяем напряжения смятия. Для обеспечения потребной прочности принимаем две шпонки:

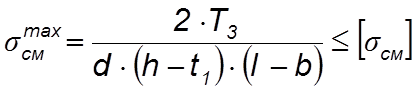

(11.4)

(11.4)

где d - диаметр вала под шпонкой, d = 50 мм;

h - высота шпонки, h = 10,0 мм ([4], табл. 109);

t1 - глубина шпоночного паза на валу, t1 = 6,0 мм ([4], табл. 109);

l - длина шпоночного паза на валу, l = 50 мм ([4], табл. 109);

b - ширина шпоночного паза на валу, b = 16 мм ([4], табл. 109)

![]() - допускаемые напряжения смятия при

стальной ступице,

- допускаемые напряжения смятия при

стальной ступице, ![]() = 100¸120 МПа

= 100¸120 МПа

11.5.2 Проверяем условие прочности

![]()

![]()

Условие прочности выполняется.

11.6 Расчет шпонки под зубчатое колесо на ведомом валу

11.6.1 Определяем напряжения смятия. Для обеспечения потребной прочности принимаем две шпонки:

(11.5)

(11.5)

где d - диаметр вала под шпонкой, d = 90 мм;

h - высота шпонки, h = 14,0 мм ([2], табл. 8.9);

t1 - глубина шпоночного паза на валу, t1 = 9,0 мм ([2], табл. 8.9);

l - длина шпоночного паза на валу, l = 50 мм ([2], табл. 8.9);

b - ширина шпоночного паза на валу, b = 25,0 мм ([2], табл. 8.9)

![]() - допускаемые напряжения смятия при

стальной ступице,

- допускаемые напряжения смятия при

стальной ступице, ![]() = 100¸120 МПа

= 100¸120 МПа

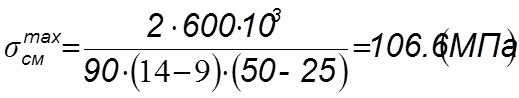

11.6.2 Проверяем условие прочности

![]()

![]()

Условие прочности выполняется.

11.7 Расчет шпонки под звездочку на ведомом валу

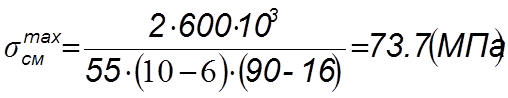

11.7.1 Определяем напряжения смятия. Для обеспечения потребной прочности принимаем две шпонки:

(11.6)

(11.6)

где d - диаметр вала под шпонкой, d = 55 мм;

h - высота шпонки, h = 10,0 мм ([4], табл. 109);

t1 - глубина шпоночного паза на валу, t1 = 6,0 мм ([4], табл. 109);

l - длина шпоночного паза на валу, l = 90 мм ([4], табл. 109);

b - ширина шпоночного паза на валу, b = 16 мм ([4], табл. 109)

![]() - допускаемые напряжения смятия при

стальной ступице,

- допускаемые напряжения смятия при

стальной ступице, ![]() = 100¸120 МПа

= 100¸120 МПа

11.7.2 Проверяем условие прочности

![]()

![]()

Условие прочности выполняется.

12.1 Рассмотрим первый промежуточный вал

12.1.1 Материал вала такой же, как и шестерни второй ступени - сталь 40ХН, термообработка - закалка. Определяем среднее значение предела прочности sВ = 930 МПа.

12.1.2 В данном случае опасное сечение будет проходить через центр шпоночного паза, который в свою очередь является концентратором напряжений.

12.1.3 Определяем изгибающие моменты в двух взаимно перпендикулярных плоскостях

![]()

![]()

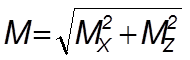

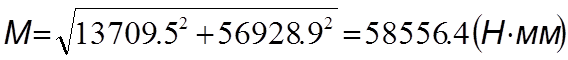

12.1.4 Определяем суммарный изгибающий момент

(12.1)

(12.1)

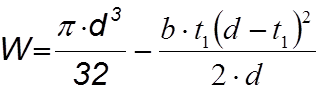

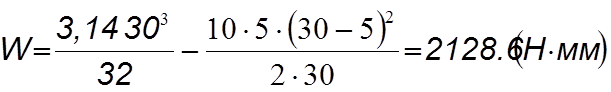

12.1.5 Момент сопротивления сечения

(12.2)

(12.2)

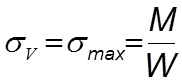

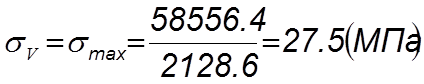

12.1.6 Амплитуда нормальных напряжений

(12.3)

(12.3)

12.1.7 Коэффициент запаса прочности по нормальным напряжениям

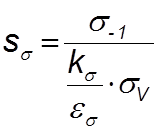

(12.4)

(12.4)

где ks - эффективный коэффициент концентрации нормальных напряжений;

ks = 1,75;

es - масштабный фактор для нормальных напряжений, es = 0,66;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.