sV- амплитуда цикла нормальных напряжений

12.1.8 Полярный момент сопротивления

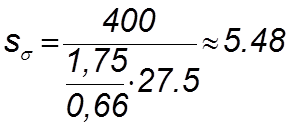

![]() (12.5)

(12.5)

![]()

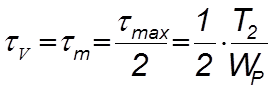

12.1.9 Амплитуда и среднее напряжение цикла касательных напряжений

(12.6)

(12.6)

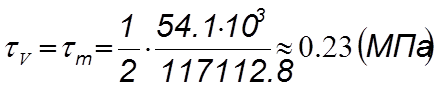

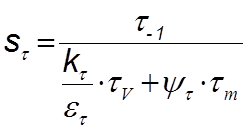

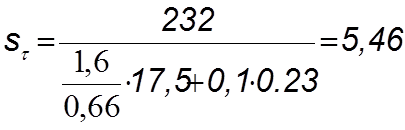

12.1.10 Коэффициент запаса прочности по касательным напряжениям

(12.7)

(12.7)

где kt - эффективный коэффициент концентрации напряжений кручения kt = 1,6;

et - масштабный фактор для напряжений кручения et = 0,66;

yt = 0,1;

tV- амплитуда цикла напряжений кручения;

tт- среднее напряжение цикла напряжений кручения

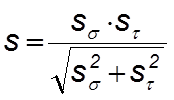

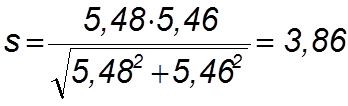

12.1.11 Коэффициент запаса прочности

(12.8)

(12.8)

Каждая часть корпуса относительно другой фиксируется цилиндрическими или коническими штифтами. Одна вертикальная часть корпуса имеет фланец с отверстиями под болты для крепления к механизму.

Валы установлены на однорядных шарикоподшипниках. Осевой зазор в подшипниках регулируется кольцами, установленными между наружным кольцом подшипника и торцевой крышкой.

14.1 Посадка

зубчатых колес на валы редуктора  по ГОСТ 25347-82.

по ГОСТ 25347-82.

14.2 Посадка

шпонки на валы  .

.

14.3 Посадка

внутренних колец подшипников на валы  .

.

14.4 Посадка

внешних колец подшипников в корпус  .

.

14.5 Посадка

крышек подшипников в корпус  .

.

14.6 Посадка

распорных втулок и втулок перед крышками  .

.

14.7 Посадка

полумуфт на валы  .

.

14.8 Посадка

направляющих штифтов ![]()

15.1 Определяем вязкость масла ([2], табл. 10.8, с. 253):

При больших контактных напряжениях для третьей ступени редуктора sН = 673,5 МПа окружной скорости для первой ступени редуктора V =1,62м/с, принимаем вязкость масла приблизительно равной 34 · 10-6 м2/с.

15.2 Выбираем сорт масла ([2], табл. 10.10, с. 253):

Принимаем масло индустриальное марки И-40А ГОСТ 20799-75.

15.2 Смазывание зубчатого зацепления:

Масло к зубчатым передачам подается плунжерным насосом, приводимый в движение при вращении тихоходного колеса, у которого с торцевой поверхности выполнена спиральная канавка.

15.3 Смазывание подшипников:

Принимаем для подшипников качения картерную систему смазывания (смазывание разбрызгиванием). Эту систему смазывания применяют, когда подшипники установлены в корпусах, не изолированных от общей системы смазки узла. Вращающиеся детали (в данном случае зубчатые колеса), соприкасаясь с маслом, залитым в картер, при вращении разбрызгивают масло, которое попадает на тела качения и беговые дорожки колец подшипников. Сорт масла выбираем тот же что для смазывания зубчатых зацеплений.

15.4 Объем заливаемого масла:

По ([1], табл.1 с. 143) принимаем объем заливаемого масла 0,75 литра.

16. Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

- на ведущий вал насаживаем мазеудерживающие кольца и подшипники, предварительно нагретые в масле до 80 - 100 0С. Для нормальной работы подшипников необходимо обеспечить создание в подшипниках зазоров оптимальной величины, для чего подшипники регулируем набором тонких металлических прокладок, устанавливая их под фланцы крышек подшипников.

- на ведомый вал закладываем шпонку 25 х 14 х 50 и напрессовываем зубчатое колесо до упора; затем подшипники. В таком сборе, вал устанавливают в корпус.

Надеваем крышку корпуса, предварительно покрывая поверхности стыка корпуса и крышки спиртовым лаком. Для центровки устанавливаем крышку на корпус с помощью двух цилиндрических штифтов и затягиваем болты, крепящие крышку к корпусу. Ставим крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладываем уплотнения. Проверяем, проворачиванием валов отсутствие заклинивания подшипников и закрепляем крышки.

Ввертываем пробку масло спускного отверстия с прокладкой и жезловой масло указатель.

В корпус заливаем масло и закрываем смотровое отверстие крышкой с прокладкой из технического картона; закрепляем крышку болтами.

Собранный редуктор обкатываем и подвергаем испытанию на стенде по программе технических условий.

Литература

1) Приводы машин: Атлас конструкций: В 5 ч. Ч І. Редукторы и мотор-редукторы. Конструкция, параметры и основы конструирования: Учеб. пособие/П. Н. Учаев, А. В. Васильев, Е. Д. Роговой и др.; Под общ. ред. П. Н. Учаева. - К.: Вища шк., 2001. - 455 с.

2) Курсовое проектирование деталей машин: Учеб. пособие для учащихся машиностроительных специальностей техникумов/С. А. Чернавский, К. Н. Боков, И. М. Чернин и др. - М.: Машиностроение, 1988. - 416 с.

3) ГОСТ 333-79. Подшипники роликовые конические однорядные. Москва, издательство стандартов, 1989г.

4) Справочное руководство по черчению: В.Н. Богданов, И.Ф. Малежник. Москва, Машиностроение, 1989г.

5) Анурьев В.И. Справочник конструктора-машиностроителя. Анурьев В.И. В 3-х т. Т 2-5-е изд., перераб. И доп. - М.: Машиностроение,1980. - 559 с., ил.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.