4.7.2 Определяем силы в зацеплении:

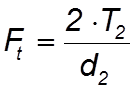

Окружная сила

(4.72)

(4.72)

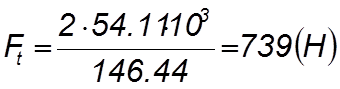

Радиальная сила

(4.73)

(4.73)

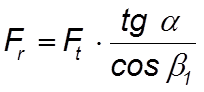

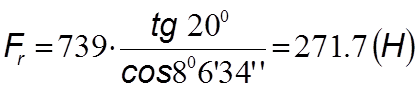

Осевая сила

![]() (4.74)

(4.74)

![]()

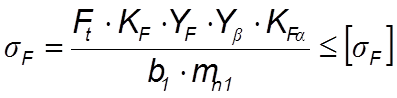

4.7.3 Выполняем проверку зубьев на выносливость по напряжениям изгиба ([2], с. 46, ф. 3.25):

(4.75)

(4.75)

где КF - коэффициент нагрузки;

YF - коэффициент, учитывающий форму зуба;

Yb - коэффициент, учитывающий повышение прочности косых зубьев по сравнению с прямыми;

КFa - коэффициент, учитывающий распределение нагрузки между зубьями

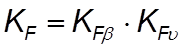

4.6.3.1 Определяем коэффициент нагрузки:

(4.76)

(4.76)

где КFb - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба (коэффициент концентрации нагрузки), при ybd = 1,2 и передаче с нессиметричным расположением колес по отношению к опорам КFb = 1,53 ([2], табл. 3.7, с. 43);

KFu - коэффициент,

учитывающий динамическое действие нагрузки (коэффициент динамичности), для

косозубых передач с 8-ой степенью точности, при окружной скорости 1,62 м/с и

повышенной твердости:

КFu = 1,1 ([2],

табл. 3.4, с. 39)

![]()

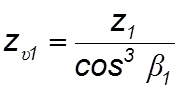

4.7.3.2 Коэффициент YF зависит от эквивалентных чисел зубьев zu1 и zu2 :

Для шестерни

(4.77)

(4.77)

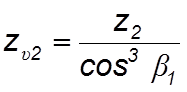

Для колеса

(4.78)

(4.78)

При этом YF1 =4,34 и YF2 = 3,659 ([2], с. 42).

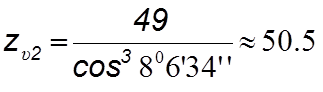

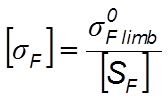

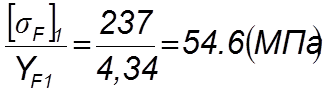

4.7.3.3 Определяем допускаемое напряжение

(4.79)

(4.79)

где s0F lim b– предел выносливости при отнулевом цикле изгиба, соот-ветствующего базовому числу циклов, для колеса из стали 45 при термо обработке- улучшение s0F lim b2=360 МПа, а для шестерни из стадии 45 при термо обработке- улучшение s0F lim b1 = 414 МПа;

[SF ] – коэффициент безопасности

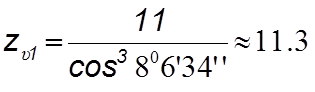

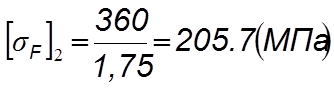

Определяем коэффициент безопасности:

![]() (4.80)

(4.80)

где [SF ]' – коэффициент, учитывающий нестабильность материала зубчатых колес, [SF ]' = 1,75([2], табл. 3.9, с. 45);

[SF ]'' – коэффициент, учитывающий способ получения заготовки зубчатого колеса, для поковок и штамповок [SF ]'' = 1,0([2], с. 44)

![]()

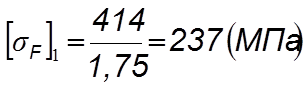

Для шестерни

Для колеса

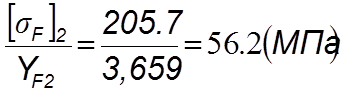

4.7.3.4 Находим отношения

(4.81)

(4.81)

(4.82)

(4.82)

4.7.3.5 Дальнейшие расчеты ведем для шестерни, так как для него найденное отношение меньше.

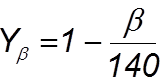

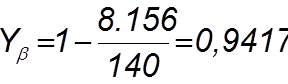

4.7.3.6 Определяем коэффициент Yb :

(4.83)

(4.83)

где b - угол наклона делительной линии зуба, b = 8,156

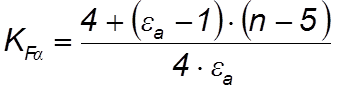

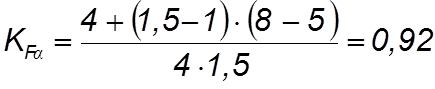

4.7.3.7 Определяем коэффициент КFa:

(4.84)

(4.84)

где eа– коэффициент торцового перекрытия, eа = 1,5;

п – степень точности колес, п = 8

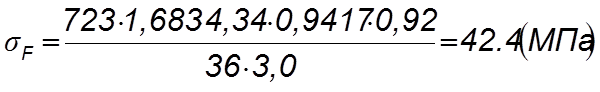

Проверяем зуб шестерни по формуле:

Расчет выполнен правильно, так как sF < [sF ] (42,2 < 409).

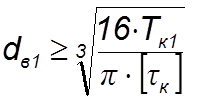

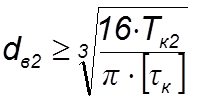

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

(5.1)

(5.1)

где Тк1 – крутящий момент на ведущем валу, Тк1 = 12,14 Н × м;

[tк ] – пониженное значение допускаемого напряжения

[tк ] = 15 МПа

Принимаем конец ведущего вала конический, уклон Î1:10. Для соединения ведущего вала с помощью МУВП с валом электродвигателя dдв = 24 мм, принимаем dв1 = 20 мм ([2], с. 391, П. 2). Диаметр вала под подшипниками dп1 = 25 мм. Шестерню 1 выполняем за одно целое с валом.

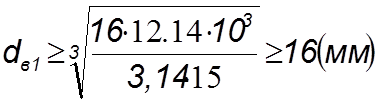

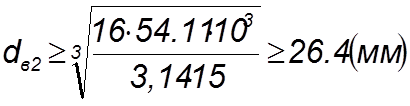

5.2 Диаметр промежуточного вала 1.

(5.2)

(5.2)

где Тк2 – крутящий момент на промежуточном валу,

Тк2 = 54,11 Н × м;

[tк ] – пониженное значение допускаемого напряжения,

[tк ] = 15 МПа

Принимаем ближайшее большее значение dв2 = 30 мм ([2], с. 162), диаметр вала под подшипниками принимаем dп2 = 30 мм, шестерню изготавливаем за одно с валом, диаметр вала под колесом принимаем dк2 = 35 мм.

5.3 Диаметр промежуточного вала 2.

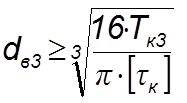

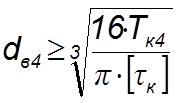

(5.3)

(5.3)

где Тк3 – крутящий момент на промежуточном валу,

Тк3 = 180,2 Н × м;

[tк ] – пониженное значение допускаемого напряжения,

[tк ] = 15 Мпа

Принимаем ближайшее большее значение dв3 = 40 мм ([2], с. 162), диаметр вала под подшипниками принимаем dп3 = 40 мм, шестерню изготавливаем за одно с валом, диаметр вала под колесо принимаем dк3 = 45 мм.

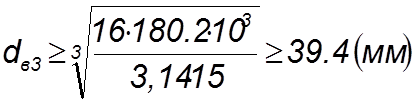

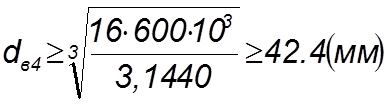

(5.4)

(5.4)

где Тк4 – крутящий момент на ведомом валу,

Тк4 = 600 Н × м;

[tк ] – пониженное значение допускаемого напряжения

[tк ] = 40 МПа

Принимаем конец ведущего вала конический, уклон Î1:10. Ближайшее большее значение dв4 = 45 мм ([2], с. 162), диаметр вала под подшипниками принимаем dп4 = 50 мм, диаметр вала под колесом принимаем dк4 = 65 мм.

Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

6.1 Быстроходный вал

Шестерню выполняем за одно целое с валом; её размеры определены выше:d1 =33,56 мм;

dа1 = 39,56 мм; b1 =41мм.

6.2 Первый промежуточный вал

Размеры шестерни определены выше: d3 =60,9 мм; dа3=68,9 мм;b3=57 мм.

Колесо первого промежуточного вала кованое ([2]см. рис. 10.2 и табл. 10.1): d2 =146,44 мм; dа2 =152,44мм; b2=36 мм.

Диаметр ступицы:dСТ = 1,6 · dК3 (6.1)

dСТ = 1,6 · dК3 = 1,6·35=56 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.