|

Введение |

3 |

|

1 Кинематическая схема и исходные данные |

4 |

|

2 Выбор электродвигателя и кинематический расчет |

5 |

|

3 Механические свойства материалов и расчет допустимых напряжений |

8 |

|

4 Расчет передач с определением общих размеров |

11 |

|

5 Предварительный расчет валов |

33 |

|

6 Конструктивные размеры шестерней и колес |

36 |

|

7 Конструктивные размеры корпуса редуктора |

38 |

|

8 Первый этап компоновки |

39 |

|

9 Проверка долговечности подшипников |

41 |

10 Второй этап компоновки |

61 |

|

11 Подбор и проверочный расчет шпонок |

63 |

|

12 Уточненный расчет валов |

67 |

|

13 Вычерчивание редуктора 14 Выбор посадок зубчатых колес, подшипников, крышек, муфт и других деталей |

62 71 |

15 Выбор сорта масла и определение системы смазывания 72 зацеплений и подшипников

16 Сборка редуктора 73

Литература 74

Редуктор – это механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора – понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т. д.

Редукторы классифицируют по следующим основным признакам: типу передачи (зубчатые, червячные или зубчато-червячные); числу ступеней (одноступенчатые, двухступенчатые и т. д.); типу зубчатых колес (цилиндрические, конические, коническо-цилиндрические и т. д.); относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные); особенностям кинематической схемы (развернутая, соосная, с раздвоенной ступенью и т. д.).

К конструктивной особиности редуктора относится конструкция корпуса, состоящая из трех частей, две из которых по вертикальной плоскости соединены болтами, а к ним присоединена нижняя часть.

Каждая часть корпуса относительно другой фиксируется цилиндрическими или коническими штифтами, что обеспечивает точность и неизменяемость расточки отверстий под подшипники, и сохранность их осей при разборке редуктора. Одна вертикальная часть корпуса имеет фланец с отверстиями под болты для крепления к механизму.

Технологически выполнить корпус из трех частей сложнее, но в этом случае достигается более надежная масло проницаемость, так как горизонтальная плоскость разъема корпуса находится выше уровня масла в картере редуктора.

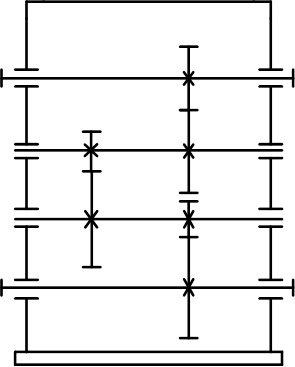

Рисунок 1.1 – Кинематическая схема редуктора

1.2 Исходные данные

Вращающий момент на тихоходном валу ТТ = 600 Н × м

Частота вращения входного вала п1 = 1000 об/мин

Передаточные числа зацепленний принимаем в соответствии

([1], табл. 2 с.142):

номинальное-50;

для первого зацепления-4,455;

для второго зацепления-3,33;

для третьего зацепления-3,33;

фактическое-49,49.

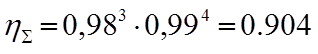

2.1.1 Определяем суммарный коэффициент полезного действия редуктора:

![]() (2.1)

(2.1)

где h1 – коэффициент полезного действия зубчатой передачи в закрытом корпусе, h1 = 0,98;

h2 – потери на трение в опорах каждого вала, h2 = 0,99

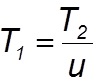

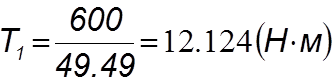

2.1.2 Вычисляем вращающий момент на входном валу:

(2.2)

(2.2)

где Т2 – вращающий момент на ведомом валу, Т2 = 600 Н × м;

и – общее передаточное число редуктора, U =49,49

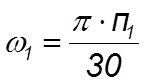

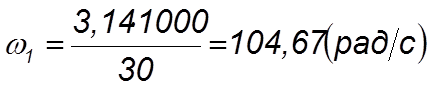

2.1.3 Определяем угловую скорость вращения входного вала:

(2.3)

(2.3)

где п1 – частота вращения входного вала, п1 = 1000 об/мин

2.1.4 Находим мощность, передаваемую входным валом:

РК=Т1×w1 (2.4)

РК = 12,124 × 104,67 = 1268,9 (Вт) =1,27(кВт)

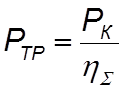

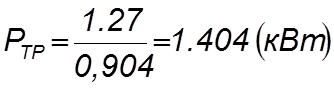

2.1.5 Определяем потребную мощность электродвигателя

(2.5)

(2.5)

2.1.6 В таблице

П.1 ([2], с. 390) по требуемой мощности

РТР=1,403 кВт с учетом возможностей привода, выбираем

электродвигатель закрытый, обдуваемый, с синхронной частотой вращения 1000

об/мин 90L6, с

параметрами РДВ = 1,5 кВт и скольжением s = 6,4% (ГОСТ

19523-81)

2.2 Кинематический расчет

2.2.1 Номинальная частота вращения входного вала:

пДВ=п –s (2.6)

где п – частота вращения вала электродвигателя, п = 1000 об/мин;

s – скольжение, s = 6,4%

пДВ = 1000 – 64 = 936 (об/мин)

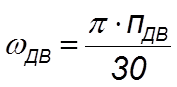

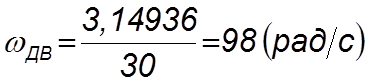

2.2.2 Номинальная угловая скорость:

(2.7)

(2.7)

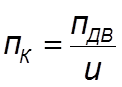

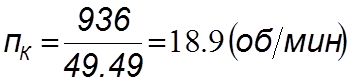

2.2.3 Определяем частоту вращения ведомого вала редуктора:

(2.8)

(2.8)

Таблица 1.1– Частоты вращения и угловые скорости

валов редуктора

|

Вал А |

п1 = пДВ = 936 об/мин |

w1 = wДВ = 98 рад/с |

|

Вал В |

|

|

|

Вал С |

|

|

|

Вал D |

|

|

2.2.4 Принимаем вращающий момент на тихоходном валу 4:

ТТ=600(Н![]() м)

м)

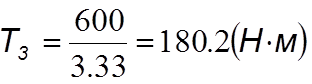

2.2.5 Определяем вращающий момент на промежуточном валу 3:

(2.9)

(2.9)

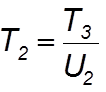

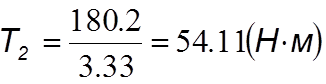

2.2.6 Определяем вращающий момент на промежуточном валу 2:

(2.10)

(2.10)

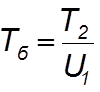

2.2.7 Определяем вращающий момент на быстроходном валу:

Тб=12,14(Н![]() м)

м)

3.1 Выбираем марки материалов колес и шестерен:

3.1.1 Для шестерни первой ступени выбираем сталь 45, термическая обработка - улучшение, твердость НВ 230; для колеса выбираем - сталь 45, термическая обработка - улучшение, но твердость на 30 единиц ниже для последующей приработки зацепления ([2], табл. 3.3, с. 34-35, табл. 3.9, с. 44-45).

3.1.2 Для шестерни второй ступени выбираем сталь 40ХН, термическая обработка - улучшение, твердость НВ 280; для колеса выбираем сталь 40ХН, термическая обработка - улучшение, но твердость на 30 единиц меньше для последующей приработки зацепления ([2], табл. 3.3, с. 34-35, табл. 3.9, с. 44-45).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.