В настоящее время с целью уменьшения количества уравнительных пролетов на железных дорогах России приступили к укладке плетей длиной, соответствующей блоку-участку.

Плети длиной, соответствующей блоку-участку, соединяют между собой тремя способами:

• уравнительными пролетами в зоне изолирующих стыков;

• ввариванием высокопрочного изолирующего стыка с полнопрофильными накладками;

• ввариванием высокопрочного изолирующего стыка с металлокомпозитными накладками.

С внедрением тональной автоблокировки стали укладывать бесстыковой путь длиной в перегон. При тональной АБ плети соединяют сваркой на границе блокучастков. Качественная сварка плети в этом случае достигается за счет изгиба плети в вертикальной плоскости. Плеть сначала поднимают портальным краном и в процессе сварки опускают.

При обнаружении опасного дефекта должны быть приняты меры по его устранению и восстановлению рельсовой плети для безопасного пропуска поездов.

Восстановление плетей производится в два или три этапа: краткосрочное, временное и окончательное.

При внутренней поперечной трещине, если ее границы выходят за середину головки рельса или если она вышла на поверхность рельса, а также при сквозном поперечном изломе и образовавшемся зазоре менее 40 мм, проводится краткосрочное восстановление для пропуска нескольких поездов. Для этого в месте повреждения устанавливаются шестидырные накладки, сжатые струбцинами.

Если же произошли трещина или излом или были обнаружены два или более дефекта между двумя сварными стыками, т. е. на одном рельсе, или при сквозном изломе образовался зазор более 40 мм, ставить на дефектное место накладки, сжатые струбцинами, запрещается. В этих случаях должно сразу же производиться временное или окончательное восстановление рельсовой плети.

Если внутренняя трещина не выходит на поверхность, а границы ее — за середину головки, допускается установка на поврежденное место шестидырных накладок с четырьмя болтами так, чтобы середина накладки совмещалась с дефектом.

При временном восстановлении из рельсовой плети должна быть вырезана часть рельса с дефектом и вместо нее уложен рельс длиной 8—11 м. Наименьшее расстояние от края дефекта или от конца трещины до ближайшего пропила и до ближайшего сварного стыка должно быть не менее 3 м. Концы вставляемого рельса соединяют с образовавшимися концами рельсовой плети шестидырными накладками.

Окончательное восстановление заключается в вваривании в рельсовую плеть заранее подготовленного рельса без болтовых отверстий взамен временного.

5. Рельсовые опоры, балластный слой и песчаная подушка.

Рельсы устанавливают на рельсовые опоры. Главное назначение опор — обеспечивать постоянство ширины колеи и передавать давление от рельсов на балластный слой. Рельсовые опоры воспринимают нагрузку от подвижного состава, упруго перерабатывают её и передают её на балластный слой.

Рельсовые опоры могут быть сделаны в виде шпал, полушпал, продольных лежней, железобетонных плит, рам и других конструкций. Основным типом рельсовых опор – шпалы. Шпалы могут быть деревянными, железобетонными, металлическими. Деревянные шпалы имеют очень много достоинств: они упруги, их легко подвергать любой механической обработке, они обеспечивают хорошую электроизоляцию между рельсами, устойчиво лежат в балласте.

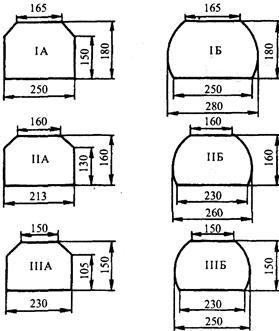

В то же время деревянные шпалы становятся очень дефицитными. Чтобы заготовить шпалы, нужен лес в возрасте 80—100 лет, а служат шпалы в пути в среднем 16 лет. Деревянные шпалы изготавливают из сосны, ели, пихты, лиственницы, кедра, бука, березы. Различают три типа обрезных (опиленных с четырех сторон) и необрезных (опиленных с двух сторон) шпал, которые предназначены для путей: шпалы типов IA и 1Б — для главных, IIА и IIБ — для станционных и подъездных, IIIA и 1ПБ — для малодеятельных подъездных путей промышленных предприятий. По типам шпалы отличаются друг от друга толщиной и шириной верхней и нижней постелей.

Длина шпалы 2750 мм, хотя стандарт предусматривает возможность изготовления шпал 2800 мм для особо грузонапряженных участков с повышенными скоростями движения и 3000 мм — для участков совмещенного движения с разной шириной колеи.

Схема

размещения шпал на пути называется эпюрой шпал. В современных условиях на путях

любой категории в прямых укладывают 1840 шпал на 1 км, а в кривых при радиусе менее 1200 м — 2000 шт/км. Они выходят из строя по двум причинам: из-за

механических разрушений и гниения. Для продления сроков службы шпалы стягивают

винтами или обвязывают стальной проволокой, что увеличивает их прочность. Чтобы

подкладки не врезались в древесину вследствие перетирания или смятия ее

волокон, укладывают между подкладкой и шпалой прокладки.

Схема

размещения шпал на пути называется эпюрой шпал. В современных условиях на путях

любой категории в прямых укладывают 1840 шпал на 1 км, а в кривых при радиусе менее 1200 м — 2000 шт/км. Они выходят из строя по двум причинам: из-за

механических разрушений и гниения. Для продления сроков службы шпалы стягивают

винтами или обвязывают стальной проволокой, что увеличивает их прочность. Чтобы

подкладки не врезались в древесину вследствие перетирания или смятия ее

волокон, укладывают между подкладкой и шпалой прокладки.

Для предотвращения гниения шпалы пропитывают антисептиками. Качество пропитки значительно улучшается, если ее производят после предварительного высушивания шпал до влажности не более 25%. Для пропитки шпал применяют масляные антисептики (каменноугольное и сланцевое масла).

ЖБ шпалы гораздо более продолжительным сроком службы (40—60 лет).

Железобетонные шпалы имеют практически одинаковые размеры, не боятся воды, солнца, мороза, не подвержены гниению. Их производство возможно на заводах, построенных близко от мест укладки. Железобетонные шпалы допускают напряжения до 20 МПа, что позволяет применять промежуточные скрепления без металлических подкладок. Железобетонным шпалам можно придавать любую форму, которая окажется наиболее рациональной. С другой стороны, эти шпалы обладают большой массой (265 кг), что является их недостатком при транспортировании, укладке или смене, но и достоинством при службе шпал в пути так как это увеличивает устойчивость конструкции пути. Недостатки: большая жесткость и повышенная электропроводность. ЖБ шпалы укладывают только на щебень.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.