Рис. 1.10. Станок рельсошлифовальный СЧРВ, внешний вид

У станков СЧРА и СЧРВА сняты стяжки с многороликовыми кассетами.

Станок ШПШ (рис. 1.11) снабжен многоподвижной шарнирно-рычажной подвеской шлифовальной головки, позволяющей обрабатывать рельс (сварной шов) по всему контуру. В этих станках используют плоские и чашечные шлифовальные круги, размеры и характеристики которых должны соответствовать указанным в технической документации РШС.

Для повышения эффективности работы РШС следует использовать шлифовальные круги, армированные сеткой из стекловолокна (они производятся Лужским абразивным заводом). В процессе работы станка, чтобы не появлялось прижогов на рельсе, необходимо осуществлять интенсивные возвратно-поступательные перемещения круга относительно обрабатываемого участка рельса.

|

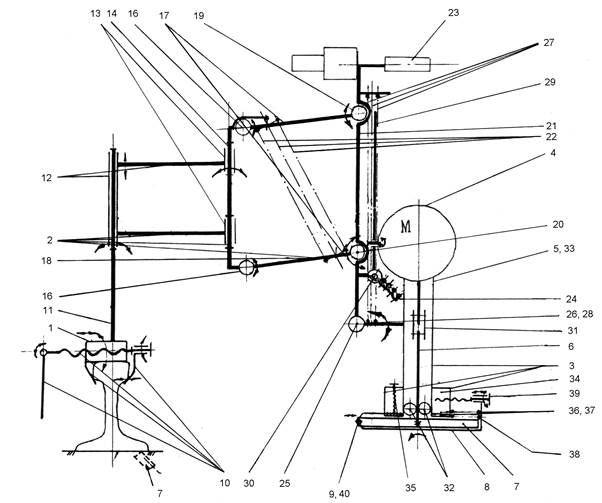

Рис. 1.11. Станок рельсошлифовальный ШПШ, вверху – внешний вид, внизу – структурная схема:

1 − рамка с зажимом и штырем; 2 − рычаги подвески; 3 − головка шлифовальная;

4 − электродвигатель; 5 − корпус; 6 − шпиндель; 7 − круг шлифовальный; 8 − кожух;

9 − упор в рельс; 10 − элементы зажима; 11 − штырь; 12 − коромысло подвески раздвоенное; 13 − шарнир соединения коромысла с вертикальным промежуточным рычагом; 14 − рычаг промежуточный вертикальный; 15, 16 − шарниры горизонтальные соединения рычага 14 с поперечными рычагами 17 и 18 подвески; 19, 20 − шарниры горизонтальные соединения рычагов 17, 18 с рычагом 21; 21 − рычаг подвески вертикальный выходной; 22 − пружины подвески; 23 − рукояти; 24 − сектор фиксатора; 25 − шарнир соединения рычага 21 и головки шлифовальной; 26 − рамка; 27 − пружина головки шлифовальной; 28 − амортизаторы; 29 − рычаг фиксатора; 30 − фиксатор; 31 − муфта соединительная; 32 − шарикоподшипник; 33 − щит подшипниковый; 34 − гайка;

35 − фиксатор кожуха; 36 − направляющие корпуса; 37 − ползун кожуха;

38 − пружина; 39 − винт; 40 − оси упоров 9

При возможности модернизации РШС рекомендуется использовать высокоскоростные шлифовальные круги с рабочей скоростью v= 80 м/с (они выпускаются) и даже 100 м/с (Лужский завод может их выпускать) с переделкой зубчатого мультипликатора на увеличенное передаточное отношение

![]()

где v– реализуемая рабочая скорость круга, м/с;

Dк – диаметр шлифовального круга, м;

ωд − угловая скорость вала электродвигателя, 1/с;

d1, d2 – делительные диаметры входного и выходного зубчатых цилиндрических колес мультипликатора.

1.3. Сварочные и наплавочные устройства

При ремонтах железнодорожного пути часто приходится производить сварочные, а иногда и наплавочные работы на изношенных поверхностях рельсов и пр. Применяемые ранее для этих целей сварочные агрегаты очень тяжелы, что крайне затрудняет их транспортировку к месту работ. В 1993 г. начато серийное производство новых сварочных агрегатов и приставок (табл. 1.3).

Таблица 1.3

Основные технические характеристики сварочных агрегатов и приставок

|

Показатели |

Сварочные агрегаты |

Приставка |

||

|

АС |

АС О; АС-УИП |

ПС15.0, питание от |

||

|

АБ4М3 |

сети |

|||

|

Номинальное рабочее напряжение, В |

25 |

|||

|

Напряжение холостого хода, В £ |

80 |

100 |

||

|

Ступени регулирования сварочного тока, А |

130, 170 |

100, 130 |

180 |

|

|

Номинальная продолжительность цикла сварки, мин |

5 |

|||

|

Тип двигателя агрегата |

УД25, 3000 об./мин, 5880 Вт |

− |

||

|

Габаритные размеры, м |

1,14×0,62×0,75 |

0,54×0,425×0,4 |

||

|

Масса, кг £ |

150 |

145, 150 |

60 |

|

|

Номинальная мощность при питании инструмента трехфазным током (230 В и 50 Гц), Вт |

− |

3000…4000 |

− |

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.