Деталь машины при ее эксплуатации выполняет ряд функций. Основные из этих функций определяют назначение детали.

Деталь - корпус привода, предназначен для обеспечения базирования и взаимной ориентации деталей сборочной единицы (изделия), для защиты механизма от посторонних частиц и повреждений в нем, а также для обеспечения процесса смазки. Габаритные размеры детали: длина корпуса L= 422,5 мм, ширина B=390 мм, высота H=390мм.

Исходя из своего назначения, данная деталь имеет следующие исполнительные поверхности: 5 посадочных мест Æ130Н7 под подшипники, два боковых фланца под упор подшипников промежуточного вала, две резьбы М134х3-Н7 для упора подшипников коробки дифференциала, торцевой фланец для соединения с корпусом малой конической шестерни, поверхность основного фланца для крепления корпуса к кожуху. Остальные поверхности связующие.

В процессе эксплуатации корпус привода подвержен воздействию по величине и направлению переменной нагрузки. Исходя из условий эксплуатации, к детали предъявляют следующие технические требования:

– выдержать соосность отверстий. Требование назначено из условия равномерного зацепления зубчатой передачи во избежании перекосов;

– допуск отверстия Æ130Н7 не более 0,040мм. Требование назначено из условия обеспечения точного центрирования и равномерного прилегания поверхности подшипника при его установке в посадочное место корпуса привода. Невыполнение требования вызовет неравномерность контактных давлений на посадочные поверхности корпуса, его неравномерной деформации и смещения действительной оси валов. Последнее в свою очередь вызовет недопустимое смещение пятна контакта и повышенный износ зубчатых колес;

– самые жесткие требования по шероховатости Ra=1,25 мкм предъявляются к поверхностям отверстий под подшипники, шероховатость остальных механически обработанных поверхностей Ra=2,5мкм и Ra=3,5мкм, шероховатость механически не обработанных поверхностей Rz=80мкм.

В качестве материала для изготовления корпуса применяют серый чугун СЧ25 ГОСТ 1412-85. При относительно невысокой стоимости он обладает хорошими литейными свойствами, что позволяет получать отливки сложной конфигурации. Серый чугун хорошо обрабатывается и имеет неплохие физико-механические свойства.

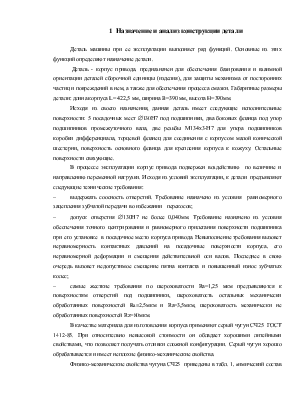

Физико-механические свойства чугуна СЧ25 приведены в табл. 1, химический состав приведен в табл. 2.

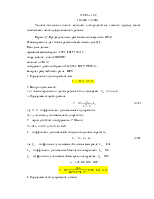

Таблица 1 - Физико-механические свойства чугуна СЧ 25 по ГОСТ 1412-85

|

σизг, МПа |

σсж, МПа |

σв, Мпа |

Твёрдость НВ |

КС, кДж/м |

Е*103, МПа |

МПа |

К1с, МПа*м1/2 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

420 |

800 |

250 |

230 |

20 |

85-110 |

90 |

15 |

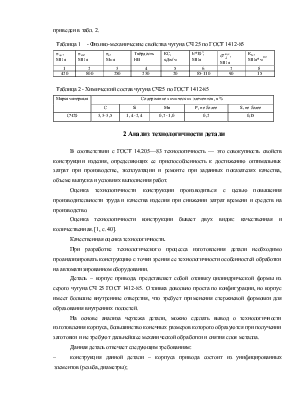

Таблица 2 - Химический состав чугуна СЧ25 по ГОСТ 1412-85

|

Марка материала |

Содержаниехимических элементов, в % |

||||

|

С |

Si |

Mn |

Р, не более |

S, не более |

|

|

СЧ20 |

3,3-3,5 |

1,4-2,4 |

0,7-1,0 |

0,2 |

0,15 |

2 Анализ технологичности детали

В соответствии с ГОСТ 14.205—83 технологичность — это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте при заданных показателях качества, объеме выпуска и условиях выполнения работ.

Оценка технологичности конструкции производиться с целью повышения производительности труда и качества изделия при снижении затрат времени и средств на производство.

Оценка технологичности конструкции бывает двух видов: качественная и количественная. [1, с. 40].

Качественная оценка технологичности.

При разработке технологического процесса изготовления детали необходимо проанализировать конструкцию с точки зрения ее технологичности особенностей обработки на автоматизированном оборудовании.

Деталь – корпус привода, представляет собой отливку цилиндрической формы из серого чугуна СЧ 25 ГОСТ 1412-85. Отливка довольно проста по конфигурации, но корпус имеет большие внутренние отверстия, что требует применения стержневой формовки для образования внутренних полостей.

На основе анализа чертежа детали, можно сделать вывод о технологичности изготовления корпуса, большинство конечных размеров которого образуются при получении заготовки и не требуют дальнейшее механической обработки и снятия слоя металла.

Данная деталь отвечает следующим требованиям:

– конструкция данной детали – корпуса привода состоит из унифицированных элементов (резьба, диаметры);

– обеспечивает нормальный подвод и вывод режущего инструмента при обработке;

– при обработке детали применяется принцип совмещения и постоянство баз;

– в конструкции присутствуют внутренние резьбы большого диаметра;

– форма максимально приближенна к правильной геометрической форме;

– деталь симметрична, что упрощает ее обработку на станках, в том числе с ЧПУ;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.