ГЛАВА XI

ОБРАБОТКА НА ОБОРУДОВАНИИ С АВТОМАТИЗИРОВАННЫМ ЦИКЛОМ

§ 37. АГРЕГАТНЫЕ СТАНКИ

Агрегатирование станков. Станочное оборудование, специализированное на обработку конкретной детали, наиболее подготовлено к ее производству, поскольку в этом случае можно обеспечить наиболее эффективную работу технологической системы СПИД. Однако изменение объекта производства может сделать такой специализированный станок ненужным, что приведет к излишним материальным затратам. Вместе с тем имеющаяся общность отдельных узлов металлорежущих станков (рис. 251) позволяет конструировать на их базе высокопроизводительное специализированное оборудование. По мере минования надобности в данном станке его можно демонтировать для создания иного специализированного станка. Агрегатными называются специальные станки, состоящие из нормализованных деталей и узлов (агрегатов). При создании агрегатных станков (по опыту отечественного машиностроения) применяются и оригинальные детали и узлы.

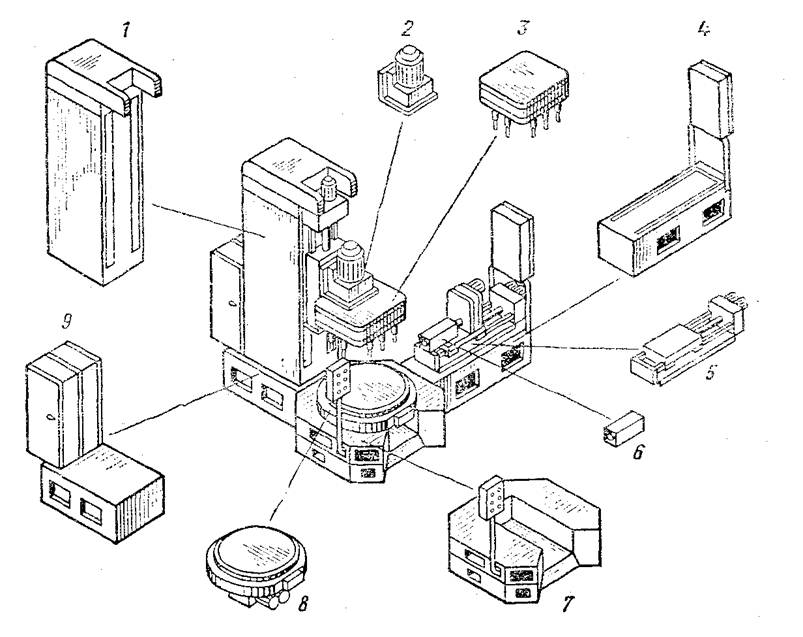

Рис. 251. Схема создания станка из унифицированных агрегатов:

1 — стойка; 2 —силовая бабка; 3 — многошпиндельная коробка; 4 — боковая станина; 5 — силовой стол; 6— расточная бабка; 7 — центральная станина; 8 — делительный стол; 9 — станина-подставка

К нормализованным узлам относятся силовые головки, силовые столы, поворотные и поступательные делительные столы, горизонтальные станины, вертикальные стойки, транспортеры, манипуляторы и т. д. Примеры компоновок агрегатных станков приведены на рис. 252.

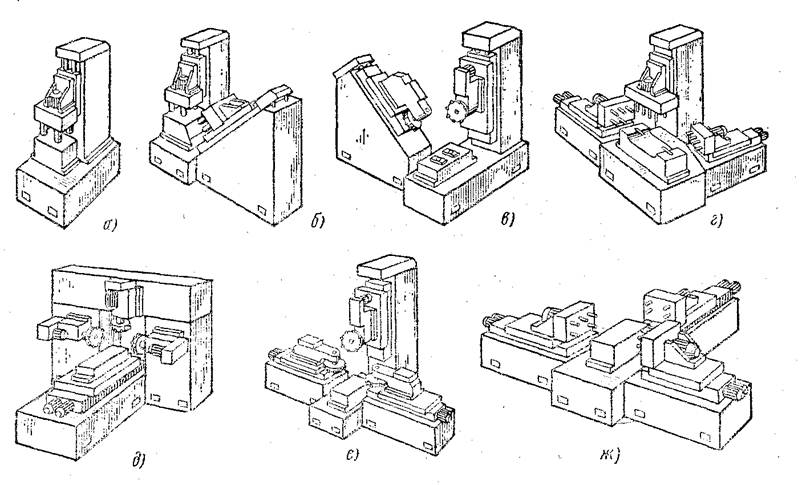

Рис. 252. Промеры компоновок агрегатных станков:

а, б, г, ж— на основе работы осевыми инструментами (зенкерами, сверлами и др.); в, д, е— на основе работы фрезами

Агрегатные станки можно классифицировать по ряду признаков.

1. По количеству рабочих позиций заготовки: однопозиционные, когда заготовки неподвижны, а каждая поверхность обрабатывается одним инструментом, и многопозиционные, когда заготовки обрабатываются в нескольких позициях и одна и та же поверхность может обрабатываться двумя и более инструментами последовательно.

2. По расположению инструмента относительно заготовки: одно- и многосторонние: вертикальные, горизонтальные и наклонные.

3. По способу закрепления и перемещения заготовки: с неподвижным столом, с поворотным столом (относительно вертикальной и горизонтальной оси), с перемещающимся столом (в одном, двух и трех направлениях).

Агрегатные станки применяют при «устоявшейся» номенклатуре изделий для обработки сложных деталей типа корпусов, рычагов и др. Наибольшее распространение на этих станках получили такие технологические методы, как сверление, рассверливание, зенкерование, развертывание, нарезание резьбы метчиком и плашками, растачивание и т. п.

Базовые корпусные узлы [35] служат для установки и закрепления на них всех других узлов станка. Они являются основным элементом несущей системы и выполняются литыми из чугуна или сварными стальными с точно обработанными стыковочными поверхностями. К выпускаемым промышленностью унифицированным базовым корпусным деталям относятся круглые и полукруглые, двусторонние и боковые станины, прямоугольные и арочные стойки, упорные угольники, станины-подставки и т. д. Эти элементы выпускаются различных размеров; так, круглые станины моделей УХ1232 — УХ1235 имеют наибольший диаметр присоединительного кольца 1500, 1800, 2240 и 2650 мм и массу 1330, 1750, 2450 и 2750 кг.

Силовые узлы служат для сообщения главного движения и движения подачи исполнительным механизмам. Имеются унифицированные силовые головки, силовые столы, крестовые столы. На силовых столах можно монтировать зажимные приспособления для установки заготовок, а также расточные, фрезерные и другие бабки для сообщения им прямолинейных движений подачи или установочных движений, Эш столы имеют электромеханический винтовой или гидравлический привод с циклом: ускоренный подвод — рабочая подача — выдержка в конце хода — быстрый отвод — остановка. Столы имеют ход от 210 — 400 до 50 — 1250 мм и развивают усилие подачи от 8 до 100 кН при рабочей скорости 0,2—20 мм/с и скорости холостого хода около 100 мм/с. Крестовые столы позволяют совершать установочные перемещения во взаимно перпендикулярных направлениях и движение подачи в одном из них. Назначение их такое же, как и силовых столов. Привод столов гидравлический или электромеханический.

Транспортные устройства обеспечивают прямолинейное или: круговое перемещение заготовок при многопозиционной обработке. Для прямолинейных перемещений используют подкатные столы, а для круговых — поворотные делительные столы или планшайбы. Делительные поворотные столы обеспечивают быстрый поворот на 180, 120, 90, 72, 60, 45, 40, 36 и 30° и точную фиксацию его после поворота. Поворот осуществляется мальтийским механизмом или другим устройством за время 2 – 10с автоматически по циклу: отжим планшайбы — гидроразгрузка круглых направляющих — поворот — точная фиксация углового положения — зажим.

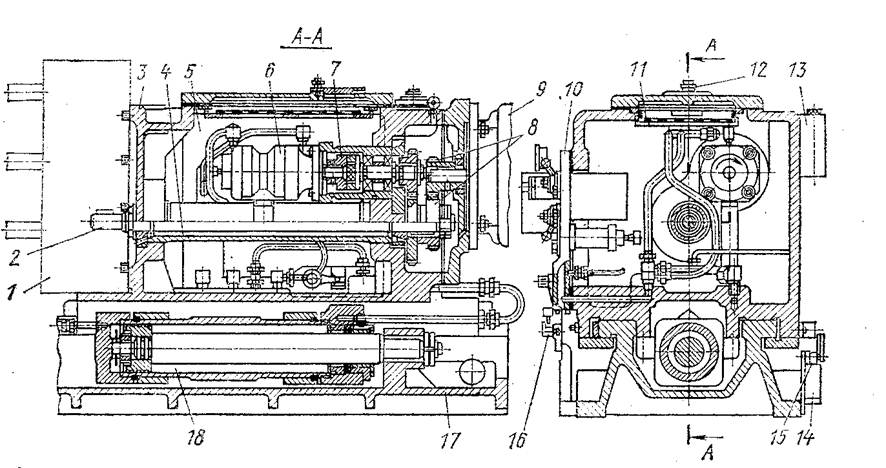

Шпиндельные узлы агрегатных станков являются исполнительными органами агрегатного станка, получающими вращение от силовой, головки или другим способом и перемещение от силового стола. Их конструкции чаще всего предназначаются для обработки отверстий, включая резьбонарезание. К шпиндельным узлам относятся сверлильные, сверлильно-резьбонарезные и резьбонарезные многошпиндельные коробки, сверлильные, расточные и резьбонарезные бабки. Многошпиндельные коробки приводятся обычно от силовых головок, а сверлильные, расточные бабка имеют привод от унифицированных ременных редукторов или коробок скоростей с зубчатым редуктором (рис. 253). Бабки служат для сообщения режущему инструменту вращательного движения резания при сверлении, зенкеровании, нарезании резьбы, развертывании, растачивании, надрезании торцов, цековании и т. п. В качестве зажимных приспособлений в агрегатных станках используются одноместные и многоместные, неподвижные и подвижные устройства, обеспечивающие ориентацию (базирование) и зажим заготовки.

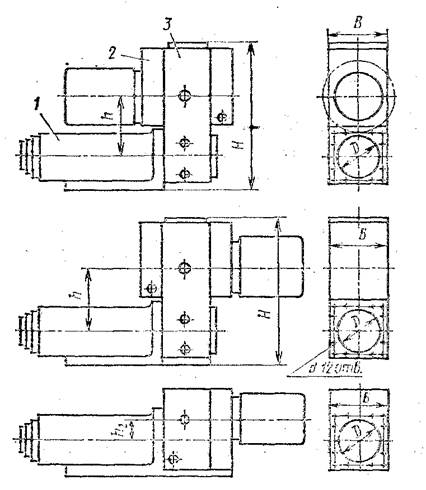

Рис. 253. Варианты установки коробок скоростей и зубчатых редукторов на силовых бабках:

1 – бабка; 2 – редуктор; 3 – коробка скоростей

Агрегатные силовые головки. В агрегатных станках и автоматических линиях широко используются силовые головки, предназначенные и для вращения инструмента, и для осуществления движения подачи.

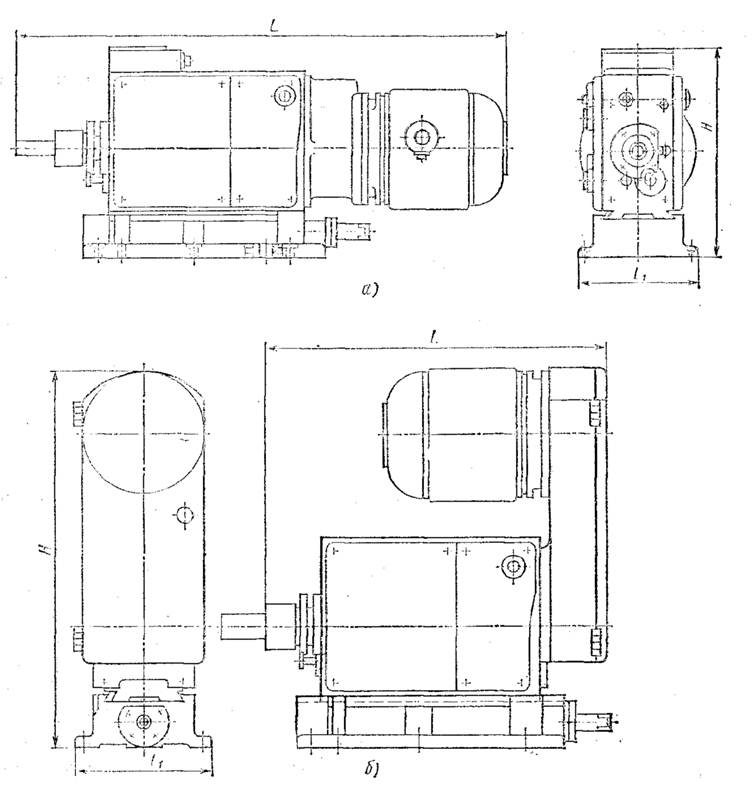

При горизонтальном расположении шпинделя применяют головки с ременным приводом (рис.254, б), а при прочих — с зубчатым редуктором (рис. 254, а). Шпиндель головки приводится от электродвигателя, причем движение подачи, осуществляется или механически от кулачкового механизма по циклу: рабочая подача — выстой — быстрый отвод, пли гидравлически. Силовые головки (рис. 255) могут иметь, выход в виде приводного вала 2 или многошпиндельной коробки 1. Вращение к ним передается от электродвигателя 9 с частотой вращения 25об/с через зубчатую передачу 8.

Рис.254. Силовая головка:

а – с зубчатым редуктором; б – с ременным приводом

Рис.255. Конструкция силовой головки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.