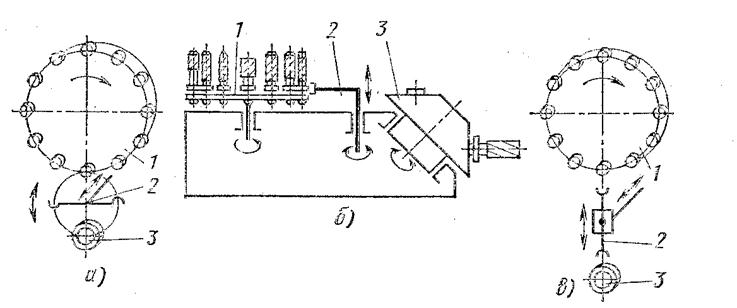

Работа двухзахватного оператора осуществляется следующим образом (рис. 260,а). В процессе цикла обработки детали магазин 1 поворачивается в положение загрузки-разгрузки, и по окончании цикла автооператор 2 поворачивается на 90°, захватывает инструменты в шпинделе и магазине, перемещается в осевом направлении, вынимая инструменты из гнезд, и, поворачиваясь на 180°, меняет их местами, вставляет в гнезда и вновь возвращается в исходное положение. Однозахватные операторы 2 (рис. 260,6) используются обычно в паре с револьверной головкой 3, и смена инструмента, как правило, происходит в процессе обработки. При этом автооператор сначала переносит отработавший инструмент в свободное гнездо магазина, а затем после поворота магазина — новый инструмент в шпиндель.

Рис. 260. Схема смены инструмента

При значительном удалении магазина инструментов от шпинделя автооператор выполняет дополнительную функцию транспортного устройства. В этом случае (рис. 260,в) также используется двухзахватный оператор 2, однако, помимо названных движений, он совершает дополнительное перемещение между магазином 1 и шпинделем 3. При этом захват инструмента из магазина и его извлечение осуществляются в процессе цикла обработки. Кодирование и опознавание (идентификация) режущих инструментов при их автоматической смене возможны на основе трех принципиальных схем, представленных на рис. 261.

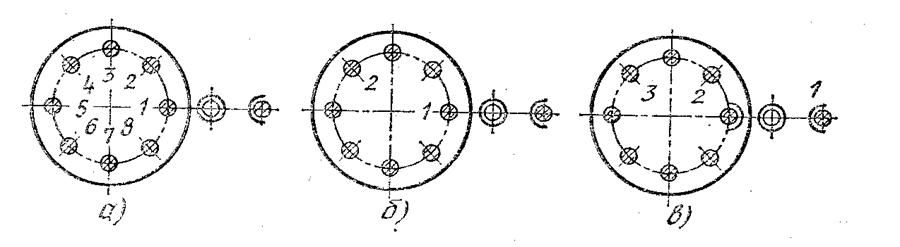

Рис.261. Схемы расположения инструментов в магазине

Первая из них (рис. 261,а) предусматривает наличие фиксированной программы, включающей постоянную последовательность использования инструментов. При такой схеме инструменты меняются строго друг за другом, и магазин перемещается по существу не по программе, а на один шаг, что усложняет наладку таких станков на обработку деталей другого наименования.

При работе по второй схеме (рис. 261,б) каждый инструмент имеет фиксированное гнездо в магазине и может быть положен после использования только в него. Такая схема кодирования приводит к дополнительным внецикловым потерям, так как удаление использованного инструмента и установка нового могут осуществляться только последовательно, без совмещения по времени с рабочей операцией обработки на станке.

При третьей схеме (рис.261,в)кодируется непосредственно инструмент, и использованный инструмент может устанавливаться в любое гнездо в магазине от инструмента, идущего ему на смену. Для нахождения инструмента в магазине каждый инструмент снабжен индивидуальным кодом (канавками, прорезями, набором колец и т. д.), а специальное устройство осуществляет поиск идает информацию в память управляющей ЭВМ или системы ЧПУ.

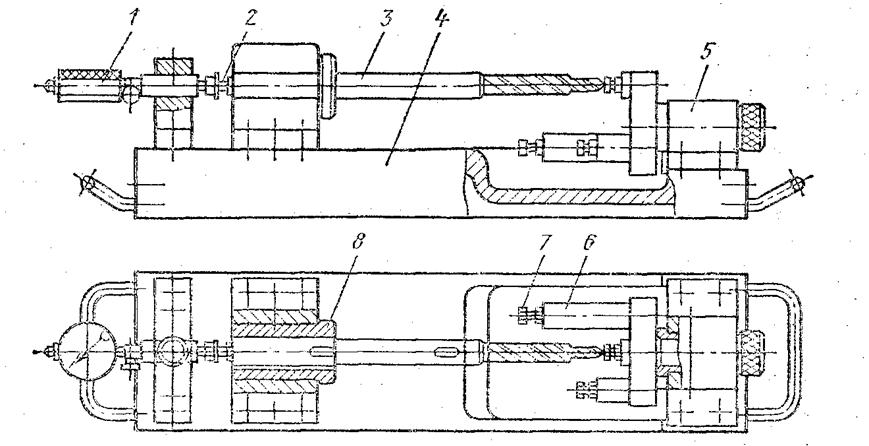

Наладка инструментов на заданный размер обработки производится вне станка на специальных устройствах (рис. 262).

Рис. 262. Устройство для настройки инструмента станка с ЧПУ:

1 – индикатор; 2 – регулировачный винт державки; 3 – инструмент; 4 – основание устройства; 5 – стойка, несущая барабан с набором упоров; 6 – упор; 7 – регулировачный винт упора; 8 – втулка для установки инструмента

Станки с адаптивным управлением. Создание адаптивных, (самонастраивающихся)систем (АС) было вызвано необходимостью учета погрешностей, образующихся в процессе обработки, и оптимизации режимов резания, что не может быть реализовано посредством систем ЧПУ. Существуют АС предельного регулирования, самопрограммирования и оптимального регулирования. Первые назначены для ограничения допустимого значения погрешности или силового фактора (мощности резания, крутящего момента или составляющей силы резания).

Погрешность установки заготовки на станке может быть устранена за счет ее тщательной выверки, погрешность от систематической погрешности — за счет дополнительного перемещения инструмента (например, предыскажения программы), а погрешность, вызванная случайным изменением припуска или твердости заготовки,— только за счет стабилизации силы резания, так как лишь в этом случае будет постоянство деформации технологической системы СПИД.

На основе анализа формулы силы резания можно сделать заключение о том, что при изменении припуска или твердости следует изменять подачу. По этому принципу и строится большинство АС предельного, регулирования. Принцип работы такой АС заключается в следующем. С помощью датчика измеряется тангенциальная составляющая силы резания. Полученная информация вводится в блок сравнения, где сравнивается с заданными значениями силы. Образующийся на выходе сигнал рассогласования усиливается и управляет работой регулируемого привода, увеличивая или уменьшая величину подачи. АС стабилизации силы резания или ее производных (момента и мощности) за счет изменения подачи нашли широкое применение в промышленности.

По принципу предельного регулирования работают и АС коррекции программы обработки. Как и в рассмотренных системах, в них измеряется один из параметров, который сравнивается с заданным значением, но в отличие от предыдущих систем образовавшийся сигнал рассогласования служит не для изменения величины подачи, а, складываясь с сигналом от программы, определяет величину дополнительного перемещения исполнительного механизма. Помимо силовых параметров, объектами измерения в таких системах могут быть уровень вибрации, температура резания или температура одного из узлов, износ инструмента, статическая точность обработанных деталей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.