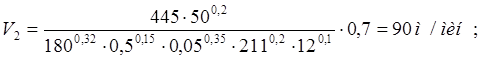

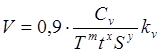

2. Скорость резания – окружная скорость фрезы, м/мин (2.23):

где Cv – коэффициент, зависящий от типа фрезы и материала режущей части; число зубьев z =12;

q, x, m, y, u, p – показатели степени, зависящие от типа фрезы и материала режущей части:

Cv=445; q=0,2; x=0,15; y=0,35; u=0,2; p=0; m=0,32;

![]() – период

стойкости инструмента, Т=180 мин;

– период

стойкости инструмента, Т=180 мин;

![]() – коэффициент,

учитывающий влияние материала;

– коэффициент,

учитывающий влияние материала; ![]()

![]() – коэффициент,

учитывающий состояние поверхности,

– коэффициент,

учитывающий состояние поверхности, ![]() ,

,

![]() – коэффициент,

учитывающий материал инструмента,

– коэффициент,

учитывающий материал инструмента, ![]() .

.

![]() – коэффициент, учитывающий

конкретные условия обработки (2.24)

– коэффициент, учитывающий

конкретные условия обработки (2.24)

![]() ;

;

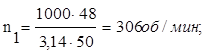

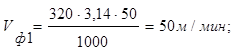

3. Частота вращения инструмента, об/мин (2.25):

Рассчитанную частоту

вращения корректируем по паспорту станка: ![]()

![]()

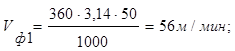

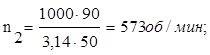

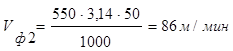

4. Фактическая скорость резания, м/мини (2.26).

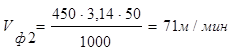

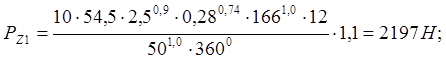

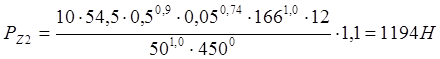

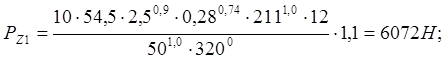

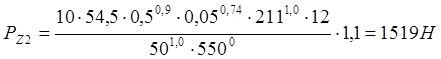

5. Определяем силу резания (2.27).

Главная составляющая силы резания при фрезеровании - окружная сила, Н:

где Cp – коэффициент, зависящий от типа фрезы и материала режущей части;

n – частота вращения фрезы, об/мин;

Kмp – поправочный коэффициент на качество обрабатываемого материала, Kмp=1,1.

Cp =54,5; q=0,9; x=0,74; y=1,0; u=1,0; w=0;

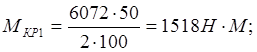

6. Определяем крутящий момент на шпинделе, Н·м (2.28)

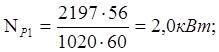

7. Мощность резания эффективная, кВт (2.29) :

8. Проверяем расчеты по мощности двигателя.

Проверяем выполнение условия (2.30):

![]() = 12 кВт.

= 12 кВт.

![]() = 0,85.

= 0,85.

12×0,85 = 10,2

10,2 кВт >2,0 кВт

Условие выполнено, значит, мощность электродвигателя главного привода станка обеспечивает необходимую мощность резания.

Переход 5,6. Черновое и чистовое фрезерование поверхности Ø211

Исходные данные:

обрабатываемый материал – СЧ25 ГОСТ 1412-85;

оборудование – станок DMU80;

мощность, кВт 12;

инструмент - торцевая фреза ГОСТ 9304-69; материал режущей части фрезы – ВК6;

диаметр фрезы -50мм.

Глубина резания:

для чернового

фрезерования: ![]()

для чистого фрезерования: ![]()

1. Выбираем подачу на один зуб:

![]()

![]()

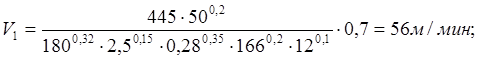

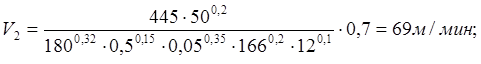

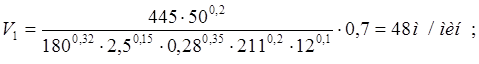

2. Скорость резания – окружная скорость фрезы, м/мин (2.23):

число зубьев z =12;

Cv=445; q=0,2; x=0,15; y=0,35; u=0,2; p=0; m=0,32;

![]() – период

стойкости инструмента, Т=180 мин;

– период

стойкости инструмента, Т=180 мин;

![]() – коэффициент,

учитывающий влияние материала;

– коэффициент,

учитывающий влияние материала; ![]()

![]() – коэффициент,

учитывающий состояние поверхности,

– коэффициент,

учитывающий состояние поверхности, ![]() ,

,

![]() – коэффициент,

учитывающий материал инструмента,

– коэффициент,

учитывающий материал инструмента, ![]() .

.

![]() – коэффициент, учитывающий

конкретные условия обработки (2.24)

– коэффициент, учитывающий

конкретные условия обработки (2.24)

![]() ;

;

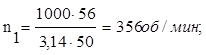

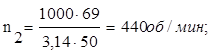

3. Частота вращения инструмента, об/мин (2.25):

Рассчитанную частоту

вращения корректируем по паспорту станка: ![]()

![]()

4. Фактическая скорость резания, м/мини (2.26).

5. Определяем силу резания (2.27).

Kмp – поправочный коэффициент на качество обрабатываемого материала, Kмp=1,1.

Cp =54,5; q=0,9; x=0,74; y=1,0; u=1,0; w=0;

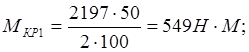

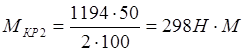

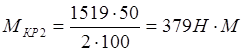

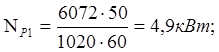

6. Определяем крутящий момент на шпинделе, Н·м (2.28)

7. Мощность резания эффективная, кВт (2.29) :

8. Проверяем расчеты по мощности двигателя.

Проверяем выполнение условия (2.30):

![]() = 12 кВт.

= 12 кВт.

![]() = 0,85.

= 0,85.

12×0,85 = 10,2

10,2 кВт >4,9 кВт

Условие выполнено, значит, мощность электродвигателя главного привода станка обеспечивает необходимую мощность резания.

Переход 7. Предварительное растачивание поверхности ø130

Режимы резания для точения рассчитываем по методике [4].

Исходные данные: обрабатываемый материал – СЧ25, ГОСТ 1412-85;

оборудование – станок DMU80;

мощность, кВт 12;

инструмент - расточной резец 2141-0057, ГОСТ 18883-73

материал режущей части резца – ВК8.

1. Определение глубины резания, мм.

![]() .

.

2. Выбор подачи, мм/об:

т.к. точение черновое, и глубина резания 3,9мм, выбираем S0=1,2 мм/об

3. Определяем скорость резания

, (2.37)

, (2.37)

где

![]() ,S – коэффициенты, учитывающие вид

обработки;

,S – коэффициенты, учитывающие вид

обработки;

m, x, у- степени, учитывающие вид обработки;

![]() – период стойкости инструмента, Т=60

мин;

– период стойкости инструмента, Т=60

мин;

![]() =243, x=0,15,

y=0,40, m=0,20.

=243, x=0,15,

y=0,40, m=0,20.

![]() – коэффициент, учитывающий

конкретные условия обработки.

– коэффициент, учитывающий

конкретные условия обработки.

![]() ,

(2.38) где

,

(2.38) где

![]() – коэффициент, учитывающий влияние

материала;

– коэффициент, учитывающий влияние

материала; ![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.