материал режущей части резца – ВК8.

1. Определение глубины резания, мм.

![]() .

.

2. Выбор подачи, об/мин.

Т.к. точение однократное, и глубина резания 1мм, выбираем S0=0,12 мм/об .

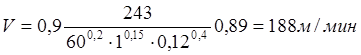

3. Определяем скорость резания,мм/мин (2.37):

где

![]() S – коэффициенты, учитывающие вид обработки,

S – коэффициенты, учитывающие вид обработки,

![]() =243;

=243;

m, x, у- степени, учитывающие вид обработки, x=0,15, y=0,40, m=0,20.

![]() – период стойкости инструмента, Т=60

мин;

– период стойкости инструмента, Т=60

мин;

![]() – коэффициент, учитывающий

конкретные условия обработки,

– коэффициент, учитывающий

конкретные условия обработки, ![]() из предыдущего расчета.

из предыдущего расчета.

.

.

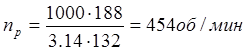

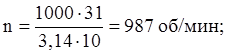

4. Определяем частоту вращения, об/мин (2.39)

.

.

5. Определяем минутную подачу, м/мин (2.30).

![]() .

.

6. Определяем силы резания, Н (2.41):

Где Сp постоянная и показатели степени х, у, п для конкретных (расчетных) условий обработки для каждой из составляющих силы резания .

Сp=92, х=1,0, у=0,75, п=0.

Кр

поправочный коэффициент учитывающих фактические условия резания. ![]()

![]()

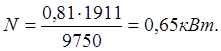

7. Мощность резания, кВт (2.42).

.

.

8. Проверяем расчеты по мощности двигателя (2.30).

![]() = 12 кВт.

= 12 кВт.

![]() = 0,85.

= 0,85.

12×0,85 = 10,2

10,2 кВт >0,22 кВт

Условие выполнено, значит, мощность электродвигателя главного привода станка обеспечивает необходимую мощность резания.

Переход 20, 21. Сверление отверстий Ø4.

Режимы резания для сверления рассчитываем по методике [4].

Исходные данные: обрабатываемый материал – СЧ25, ГОСТ 1412-85;

оборудование – станок DMU80;

мощность, кВт 12;

инструмент – сверло Ø4, ГОСТ 886-77;

материал режущей части сверла – быстрорежущая сталь Р6М5.

1. Глубина резания, мм, (2.10):

![]() .

.

2. Подача, мм/об:

![]()

При сверлении отверстий без ограничивающих факторов выбираем максимально допустимую по прочности сверла подачу.

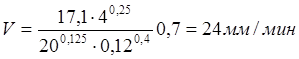

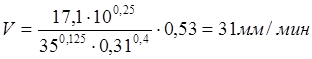

3. Скорость резания, мм/мин (2.11):

коэффициент, зависящий от типа сверла и материала режущей части: CV = 17,1;

показатели степени, зависящие от типа сверла и материала режущей части: q = 0,25; y = 0,4; m = 0,125;

диаметр сверла, мм. D = 4 мм;

средний период стойкости сверла, мин. Т = 20 мин;

общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания KV=0,7

4. Определяем крутящий момент, Н·м (2.12).

коэффициент осевой силы; ![]()

показатели степени; q= 2,0; y = 0,8;

коэффициент, учитывающий

фактические условия обработки; ![]()

![]() .

.

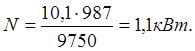

5. Мощность резания, кВт (2.13):

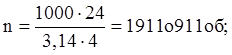

![]() - частота

вращения инструмента, об/мин (2.14):

- частота

вращения инструмента, об/мин (2.14):

;

;

Переход 25, 26, 27. Сверление отверстий Ø10.

Режимы резания для сверления рассчитываем по методике [4].

Исходные данные: обрабатываемый материал – СЧ25, ГОСТ 1412-85;

оборудование – станок DMU80;

мощность, кВт 12;

инструмент – сверло Ø10, ГОСТ 19544-74;

материал режущей части сверла – быстрорежущая сталь Р6М5.

1. Глубина резания, мм, (2.10):

![]() .

.

2. Подача, мм/об:

![]()

При сверлении отверстий без ограничивающих факторов выбираем максимально допустимую по прочности сверла подачу.

3. Скорость резания, мм/мин (2.11):

коэффициент, зависящий от типа сверла и материала режущей части: CV = 17,1;

показатели степени, зависящие от типа сверла и материала режущей части: q = 0,25; y = 0,4; m = 0,125;

диаметр сверла D = 10 мм;

средний период стойкости сверла Т = 35 мин;

общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания KV=0,53

4. Определяем крутящий момент, Н·м (2.12).

коэффициент осевой силы; ![]()

показатели степени; q= 2,0; y = 0,8;

коэффициент, учитывающий

фактические условия обработки; ![]()

![]() .

.

5. Мощность резания, кВт (2.13):

![]() - частота

вращения инструмента, об/мин (2.14):

- частота

вращения инструмента, об/мин (2.14):

;

;

Для остальных переходов операции 030 механической обработки корпуса привода выполнены расчеты режимов резания и сведены в таб.7.

Таблица 7- Расчетная таблица режимов резания

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.