чистовое точение:

![]() (мкм);

(мкм);

развертывание:

![]() (мкм).

(мкм).

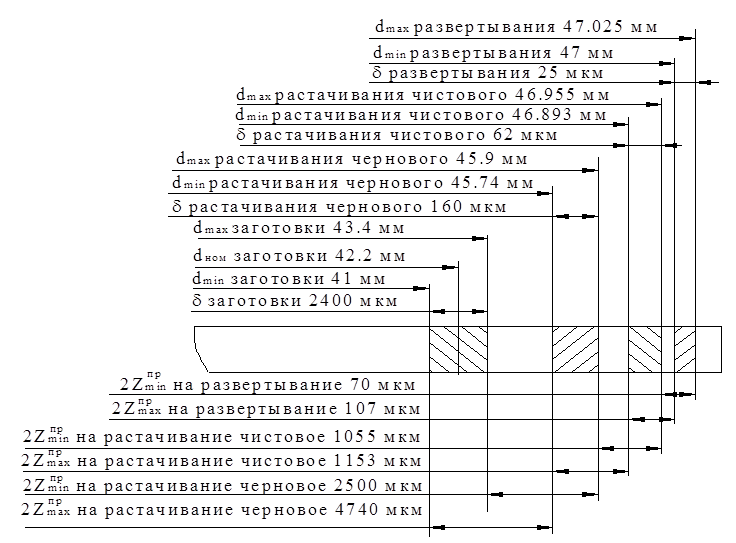

Расчетный размер:

dрi = dрi+1 - 2Zmin i+1;

dр3 = 47.025 (мм);

dр2 = 47.025 - 0.07 = 46.955 (мм);

dр1 = 46.955 - 1.046 = 45.909 (мм);

dрзаг = 45.909 - 2.464 = 43.445 (мм).

Допуск на размер по каждому переходу (di) определяем по СТ СЭВ 145-75 и заносим в таблицу.

Наибольший предельный размер получаем путем округления в меньшую сторону расчетного размера до того же знака десятичной дроби с каким дан допуск на размер.

Наименьший предельный размер получаем путем вычитания из наибольшего предельного размера допуска на размер.

Наименьший предельный припуск получаем путем вычитания из наибольшего предельного размера данного перехода наибольший предельный размер предшествующего перехода.

Наибольший предельный припуск получаем путем вычитания из наименьшего предельного размера данного перехода наименьший предельный размер предшествующего перехода.

Номинальный припуск:

Zо ном = Zо min + Взаг - Вдет = 3625 + 1200 - 25 = 4800 (мкм).

Номинальный размер заготовки:

dзаг ном = 47 - 4.8 = 42.2 (мм)

Проверка:

2Zmax3пр - 2Zmin3пр =107-70 = 37 (мкм);

d2-d3 = 62-25 = 37 (мкм);

2Zmax2пр - 2Zmin2пр =1153-1055 = 97 (мкм);

d1-d2 = 160-62 = 98 (мкм);

2Zmax1пр - 2Zmin1пр =4740-2500 = 2240 (мкм);

dзаг-d1 = 2400-160 = 2240 (мкм).

Схема графического расположения припусков и допусков на обработку поверхности Æ47H7 представлена на рисунке 1.4.

Рисунок 1.4 – Схема графического расположения припусков и допусков на обработку отверстия Æ47H7.

1.7 Расчет режимов резания

Приведем расчет режимов резания на два перехода произведенный по методикам, изложенным в [2] и [4]. Режимы резания на остальные переходы и операции сведем в таблицу 1.6.

1.7.1 Растачивание главного отверстия до Æ45.74H11

(операция 010)

Глубина резания: t = 1.77 мм.

Подача: Sо = 0.3 мм/об ([2], табл.1.2, с. 267).

Принимаем, по паспорту станка 1Н713, Sо = 0.32 мм/об.

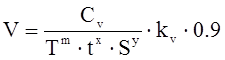

Скорость резания ([2], с. 265):

, где

Сv – коэффициент,

Сv = 292 ([2],

табл.17, с. 270);

, где

Сv – коэффициент,

Сv = 292 ([2],

табл.17, с. 270);

m, x, y – показатели степеней ([2], табл.17, с. 270), m = 0.2,

x = 0.15, y = 0.2;

T – стойкость инструмента, T = 200 мин при 4-хинструментальной обработке ([2], с. 268);

kV – коэффициент ([2], с. 268):

kV = kмV·knV·kиV, где kмV – поправочный коэффициент, учитывающий физико- механические свойства обрабатываемого материала, kмV = 1 ([2], табл.1, с. 261);

knV – поправочный коэффициент, учитывающий состояние поверхности заготовки, knV = 0.8 ([2], табл.5, с. 263);

kиV – поправочный коэффициент, учитывающий материал инструмента, kиV = 1 ([2], табл.6, с. 263);

kV = 1·0.8·1 =0.8;

(м/мин).

(м/мин).

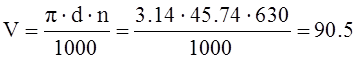

Частота вращения шпинделя:

(об/мин).

(об/мин).

Принимаем по паспорту станка 1Н713: n = 630 об/мин.

Уточняем скорость резания:

(м/мин).

(м/мин).

Сила резания ([2], с. 271):

Pz = 10·Cp·tx·Sy·Vn·Kp, где Cp – коэффициент, Cp = 92 ([2], табл.22, с. 274);

n, x, y – показатели степеней ([2], табл.22, с. 274), n = 0, x = 1,

y = 0.75;

Kp – коэффициент ([2], с. 271):

Kp = KMp· Kφp· Kγp· Kλp·Krp, где KMp – поправочный коэффициент, учитывающий физико- механические свойства инструментального материала,

KMp= 1 ([2], табл.1, с. 261);

Kφp, Kγp, Kλp, Krp – коэффициенты учитывающие геометрические параметры инструмента, Kφp = Kλp = Krp = 1;

Kγp = 1.1;

Kp = 1;

Pz = 10·92·1.771·0.320.75·90.50·1 = 693 (Н).

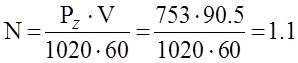

Мощность резания ([2], с. 271):

(кВт).

(кВт).

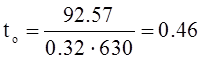

Основное время:

, где

Lр.х. – длина

рабочего хода:

, где

Lр.х. – длина

рабочего хода:

Lр.х = Lподв.+ Lвр.+ Lрез+ Lпер., где Lподв = 2 мм – длина подвода инструмента;

Lвр = 1.77 мм – длина врезания;

Lрез = 86.8 мм – длина резания;

Lпер. = 2 мм – длина перебега;

Lр.х = 2+1.77+86.8+2 = 92.57 (мм);

(мин).

(мин).

1.7.2 Сверление трех отверстий Æ11H14 (операция 060)

Глубина резания: t = 5.5 мм.

Подача [4]: Sо = 0.3 мм/об.

Принимаем по паспорту станка 2Н125 Sо = 0.35 мм/об.

Стойкость инструмента [4]:

Т =30 мин.

Определяем скорость резания по формуле [4]:

V = Vтабл·k1·k2·k3, где Vтабл = 16 м/мин;

k1 – коэффициент, зависящий от вида обрабатываемого материала, k1 = 1;

k2 – коэффициент, зависящий от стойкости инструмента, k2 = 1.3;

k3 – коэффициент, зависящий от отношения длины резания к диаметру, k3 = 1;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.