2.1 Приспособление для сверления отверстий (кондуктор накладной).

2.1.1 Назначение, принцип действия и описание работы приспособления.

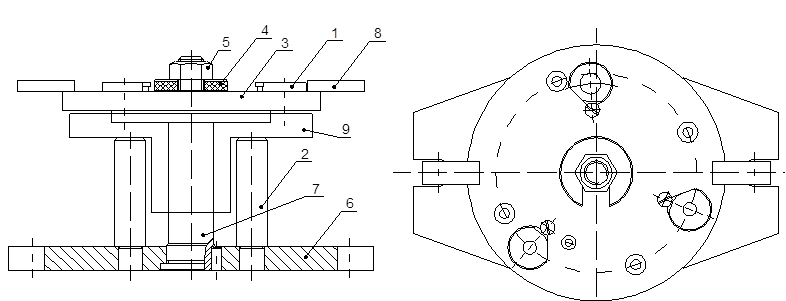

Кондуктор (рис.4) предназначен для сверления 4-х отверстий под последующее нарезание резьбы М10-7H а также для сверления 3-х ступенчатых отверстий с диаметрами Æ17 и Æ11 и сверления отверстия Æ6.

Кондуктор представляет собой накладную плиту, в которой закрепляются кондукторные втулки, причем для сверления ступенчатых отверстий используются две быстросменные втулки 1 с направляющими отверстиями разного диаметра. Для обеспечения быстрой смены этих втулок на них выполнены скосы, позволяющие заменять втулки поворотом их вокруг своей оси без вывинчивания винта. Сама деталь 9 устанавливается торцом фланцевой части на три опоры 2, для выдерживания перпендикулярности оси отверстий к этому торцу, и прижимается сверху кондукторной плитой 3 при помощи разрезной шайбы 4 и гайки 5. Центрирование оси детали относительно оси плиты производится при помощи выступа на плите. Три опоры установлены в основании 6, прикрепляемом к столу станка болтами. Также в основании устанавливается центральный палец 7 для посадки на него детали главным отверстием. Для облегчения снятия плиты на ней предусмотрены две ручки 8. Базовые поверхности детали: выемка Æ130H9 и меньший торец фланца.

Параметры точности элементов приспособления оказывающие влияние на точность обработки: соосность наружной поверхности выступа плиты и отверстия плиты; максимальный зазор между выступом плиты и выемкой детали Æ130H9; перпендикулярность торцовой части выступа плиты осям кондукторных втулок; параллельность торца фланца и соответственно торцов установочных пальцев нижней плоскости основания кондуктора.

Рисунок 4. – Кондуктор.

Для достижения лучшей соосности оси детали и оси плиты можно в качестве центрирующей части приспособления использовать тарельчатую пружину сажаемую на выступающую часть плиты.

2.2 Приспособление для фрезерования.

2.2.1 Назначение, принцип действия и описание работы приспособления.

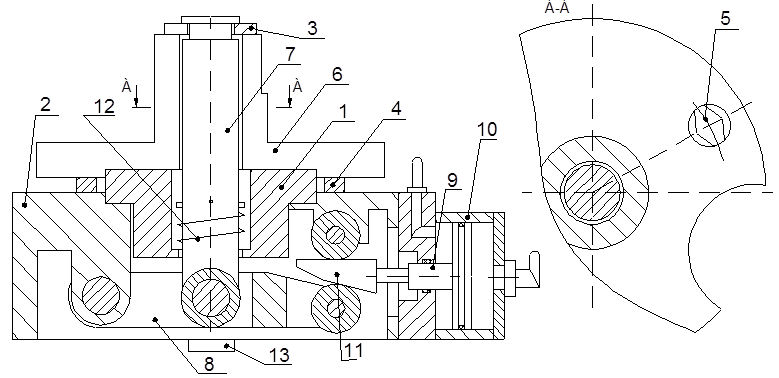

Фрезерное приспособление (рис.5) предназначено для фрезерования выкруж-ки на Æ200 мм и лыски на Æ64 мм.

Приспособление является механизированным с пневматическим зажимным устройством. Центрирование производится по отверстию Æ130H9 с использованием фланцевой втулки 1 крепящейся к корпусу приспособления 2 . Установка заготовки на втулку производится с зазором, что необходимо учитывать при расчете приспособления на точность. Прижатие заготовки производится разрезной шайбой 3, которая давит на торец детали и, тем самым, прижимает деталь большим торцом к поверхности опорного диска 4. Для выдерживания углового положения выкружки на Æ200 мм и лыски на Æ64 мм используется срезанный палец 5, входящий в отверстие Æ17 мм. Т.о. базирование детали 6 осуществляется по плоскости и двум пальцам – цилиндрическому и ромбическому. Нажимная шайба надевается на тягу 7, которая подвижно, при помощи оси, крепится к рычагу 8 с роликом. В качестве механизма-усилителя используется клиновой роликовый механизм. Т. е. к штоку 9 гидроцилиндра 10 крепится клин 11 который, воздействуя на ролик, перемещает рычаг вниз вместе с тягой и закрепляет деталь. Для поднятия тяги вверх при отведенном клине используется пружина 12, устанавливаемая в корпус установочной втулки. Все перечисленные элементы и механизмы приспособления крепятся к литому корпусу, устанавливаемому, в свою очередь, на стол станка с использованием направляющей шпонки 13.

Рисунок 5. – Приспособление фрезерное.

2.3 Контрольное приспособление.

2.3.1 Назначение, принцип действия и описание работы приспособления.

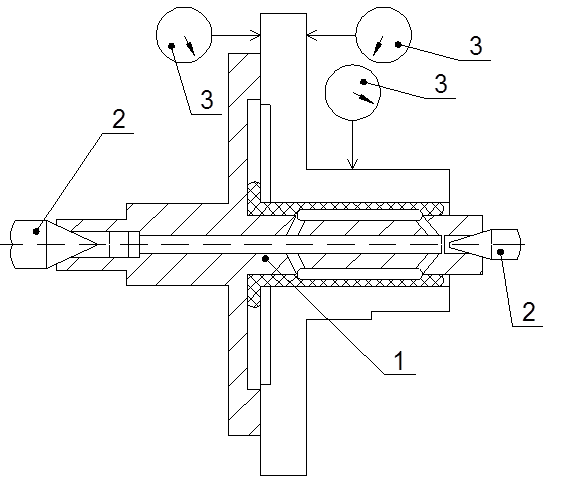

Контрольное приспособление (рис. 6) предназначено для контроля торцевого биения 0.05 мм и радиального биения 0.03 мм относительно оси детали.

Приспособление представляет собой гидропластовую оправку 1 установлен-ную в центра 2 и способную вращаться вокруг своей оси.

Деталь устанавливается на оправку и зажимается. Вместе с деталью оправка устанавливается в центра. В соприкосновение с контролируемыми поверхно-стями подводятся индикаторы 3. За полный оборот детали вокруг своей оси регистрируются вышеназванные биения.

Рисунок 5. – Приспособление контрольное.

ЛИТЕРАТУРА.

1. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. – Мн.: Выш. школа, 1983.

2. Косилова А.Г., Мещеряков Р.К. Справочник технолога-машиностроителя.–

М.: Машиностроение, 1986.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.