Cз = 1.53·60.6·1.1·0.65 = 66.3 (коп./ч).

Часовые затраты по эксплуатации рабочего места ([1], с. 40):

Сч.з. = Сб.п.ч.з.·kм , где Сб.п.ч.з. – практические часовые затраты на базовом рабочем месте;

Сб.п.ч.з. = 22.3 коп./ч ([1], с. 40);

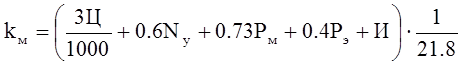

kм – коэффициент, показывающий, во сколько раз затраты, связанные с работой данного станка, больше, чем аналогичные расходы у базового станка ([1], с. 40):

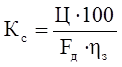

, где

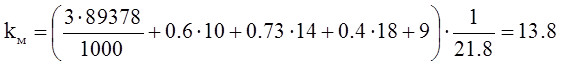

Ц – балансовая стоимость станка:

, где

Ц – балансовая стоимость станка:

Ц = 1.1·Цопт , где Цопт – оптовая цена станка; Цопт = 81253 руб.;

Ц = 1.1·81253 = 89378 (руб.).

Nу – установленная мощность двигателей, Nу = 10 кВт;

Pм и Pэ – категория ремонтной сложности соответственно механической и электрической частей станка, Pм = 14, Pэ = 18;

И – часовые затраты на возмещение износа металлорежущего инструмента ([1], табл.2.15, с. 41):

И = 2·4.5 = 9 (коп./ч).

Сч.з. = 22.3·13.8 = 307.7 (коп./ч).

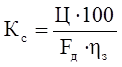

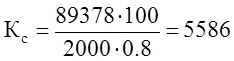

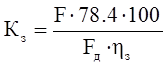

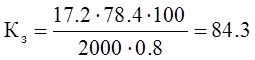

Капитальные вложения в станок ([1], с. 42):

, где

Fд = 2000 ч;

, где

Fд = 2000 ч;

ηз = 0.8 ([1], с. 43);

(коп./ч).

(коп./ч).

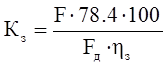

Капитальные вложения в здание ([1], с. 43):

, где

F –

производственная площадь, занимаемая станком с учетом проходов ([1], с. 43):

, где

F –

производственная площадь, занимаемая станком с учетом проходов ([1], с. 43):

F = f·kf , где f – площадь станка в плане ([2], табл.9, с. 17):

f = 3.36·1.71 = 5.74 (м2).

Т.к. f = 5.74 то, по рекомендации ([1], с. 43), принимаем kf = 3. Тогда:

F = 5.74·3 = 17.2 (м2).

(коп./ч).

(коп./ч).

Часовые приведенные затраты ([1], с. 39):

Сп.з. = Сз+ Сч.з+Ен·(Кс+Кз), где Ен – нормативный коэффициент экономической эффективности капитальных вложений; Ен = 0.15;

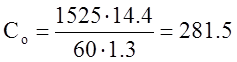

Сп.з. = 66.3+ 307.7+0.15·(5586+84.3) = 1525 (коп./ч).

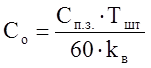

Технологическая себестоимость операции ([1], с. 43):

, где

kв – коэффициент

выполнения норм; kв = 1.3 ([1], с. 43);

, где

kв – коэффициент

выполнения норм; kв = 1.3 ([1], с. 43);

(коп.).

(коп.).

Проектируемый техпроцесс.

Операция 010 Токарная многорезцовая (станок 1Н713, tшт-к = 2.1 мин).

Основная и дополнительная зарплата с начислениями ([1], с. 39):

Cз = ε·Стф·k·y, где ε = 1.53 ([1], с. 39);

Стф = 67 коп./ч ([1], табл.2.14, с. 40) для станочника 4-го разряда;

k = 1 ([1], с. 40);

y = 0.65 ([1], с. 40);

Cз = 1.53·67·1·0.65 = 66.6 (коп./ч).

Часовые затраты по эксплуатации рабочего места ([1], с. 40):

Сч.з. = Сб.п.ч.з.·kм , где Сб.п.ч.з. = 22.3 коп./ч ([1], с. 40);

kм = 1.4 ([1], прилож. 2, с. 148);

Сч.з. = 22.3·1.4 = 31.2 (коп./ч).

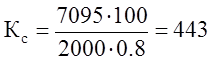

Капитальные вложения в станок ([1], с. 42):

, где

Ц – балансовая стоимость станка:

, где

Ц – балансовая стоимость станка:

Ц = 1.1·Цопт , где Цопт – оптовая цена станка; Цопт = 6450 руб.;

Ц = 1.1·6450 = 7095 (руб.);

Fд = 2000 ч;

ηз = 0.8 ([1], с. 43);

(коп./ч).

(коп./ч).

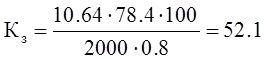

Капитальные вложения в здание ([1], с. 43):

, где

F –

производственная площадь, занимаемая станком с учетом проходов ([1], с. 43):

, где

F –

производственная площадь, занимаемая станком с учетом проходов ([1], с. 43):

F = f·kf , где f – площадь станка в плане ([1], табл.4.8 , с. 165):

f = 2.43·1.25 = 3.04 (м2).

Т.к. f = 3.04 то, по рекомендации ([1], с. 43), принимаем kf = 3.5. Тогда:

F = 3.04·3.5 = 10.64 (м2).

(коп./ч).

(коп./ч).

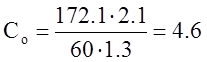

Часовые приведенные затраты ([1], с. 39):

Сп.з. = Сз+ Сч.з+Ен·(Кс+Кз), где Ен = 0.15;

Сп.з. = 66.6+31.2+0.15·(443+52.1) = 172.1 (коп./ч).

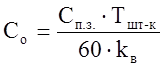

Технологическая себестоимость операции ([1], с. 43):

, где

kв = 1.3 ([1], с.

43);

, где

kв = 1.3 ([1], с.

43);

(коп.).

(коп.).

Технологическую себестоимость остальных операций базового и предлагаемого вариантов техпроцесса определяем аналогично.

Результаты определения технологической себестоимости по двум вариантам техпроцесса заносим в таблицу 1.3.

Таблица 1.3- Технологическая себестоимость отличающихся операций

механической обработки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.