|

Базовый техпроцесс |

Проектируемый техпроцесс |

||

|

№ операции (вид заготовки) |

Себесто-имость, коп. |

№ операции (вид заготовки). |

Себесто-имость, коп. |

|

Отливка |

195 |

Отливка |

158 |

|

010 Токарная с ЧПУ |

281.5 |

010 Токарная многорезцовая |

2.4 |

|

020 Токарная с ЧПУ |

293 |

020 Токарная многорезцовая |

3.9 |

|

030 Токарная с ЧПУ |

348.7 |

030 Токарно-винторезная |

11.7 |

|

040 Токарно-винторезная |

7.6 |

040 Токарно-винторезная |

4.9 |

|

050 Сверлильная с ЧПУ |

122.6 |

050 Токарная с ЧПУ |

9.38 |

|

060 Радиально-сверлильная |

7.8 |

060 Вертикально-сверлильная |

1.52 |

|

070 Фрезерная с ЧПУ |

74.1 |

070 Вертикально-сверлильная |

0.72 |

|

080 Шлифовальная с ЧПУ |

20.7 |

080 Вертикально-сверлильная |

0.25 |

|

090 Шлифовальная с ЧПУ |

14.2 |

090 Вертикально-сверлильная |

0.14 |

|

100 Вертикально-сверлильная |

0.66 |

||

|

110 Вертикально-фрезерная |

1.13 |

||

|

120 Торцекруглошлифовальная |

1.93 |

||

|

Итого |

1365.6 |

Итого |

196.63 |

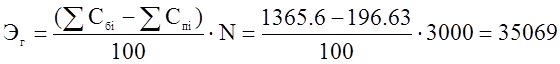

Годовой экономический эффект:

(руб.).

(руб.).

Т.о. видно, что предлагаемый вариант технологического процесса обработки детали более экономичен как на этапе получения заготовки, так и на этапе мехобработки.

1.6 Расчет припусков на механическую обработку

Рассчитываем припуски расчетно-аналитическим методом [1] на две наиболее точные поверхности, т.е. на поверхность Æ47H7 и Æ65h6.

1.6.1 Расчет припуска на поверхность Æ65h6

Расчет ведем с использованием таблицы 1.4.

Суммарное значение пространственного отклонения для заготовки ([1], табл.4.7, с. 66):

rзаг = rкор = Δк·D, где Δк – удельная кривизна заготовки; Δк = 0.7 мкм/мм ([1], с. 71);

rзаг = 0.7·65 = 45.5 (мкм).

Остаточное пространственное отклонение:

после чернового точения ([1], с. 73):

rост1 = kу1·rзаг , где kу1 – коэффициент уточнения формы; kу1 = 0.04 ([1], с. 73);

rост1 = 0.04·45.5 = 1.8 (мкм).

Таблица 1.4 – Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности Æ65h6.

|

Технол. переход обработки поверхности Æ65h6 |

Элементы припуска, мкм |

Расчетный припуск |

Расчетный размер |

Допуск |

Предельный размер, мм |

Предельные значения припуска, мкм |

|||||

|

Rzi-1 |

Ti-1 |

ri-1 |

εi |

2Zmin i, мкм |

dрi, мм |

di, мкм |

dmin |

dmax |

2Zminпр |

2Zmaxпр |

|

|

Заготовка |

700 |

45 |

- |

- |

68.413 |

2400 |

68.5 |

70.9 |

- |

- |

|

|

Точение черновое |

50 |

50 |

1.8 |

423 |

2·1125 |

66.163 |

300 |

66.2 |

66.5 |

2300 |

4400 |

|

Точение чистовое |

30 |

30 |

0.04 |

423 |

2·523 |

65.117 |

120 |

65.12 |

65.24 |

1080 |

1260 |

|

Шлифование |

10 |

20 |

- |

8 |

2·68 |

64.981 |

19 |

64.981 |

65 |

139 |

240 |

|

Итого |

- |

- |

- |

- |

- |

- |

- |

- |

- |

3519 |

5900 |

после чистового точения ([1], с. 73):

rост2 = kу2·rост1, где kу2 =0.02 ([1], с. 73);

rост2 = 0.02·1.8 = 0.04 (мкм).

Погрешность установки ([1], с. 73):

При черновом точении:

![]() , где

εб1 – погрешность базирования, εб1 = 0 т.к. обработка

ведется в самоцентрирующем патроне;

, где

εб1 – погрешность базирования, εб1 = 0 т.к. обработка

ведется в самоцентрирующем патроне;

εз1 – погрешность закрепления, εз1 = 420 мкм ([1], табл.4.10, с. 75);

εпр1 – погрешность приспособления, εпр1 = 50 мкм ([3], табл.31, с. 170);

![]() (мкм);

(мкм);

При чистовом точении:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.