Круглая выемка и лыска на детали легкодоступны для обработки и могут быть обработаны одним инструментом (фрезой) на одной операции. Базирующими поверхностями при этом будут выемка Æ130H9 и отверстие Æ17H14.

В целом деталь является довольно технологичной и не очень сложной в обработке.

1.4 Выбор и технико-экономическое обоснование метода получения

заготовки

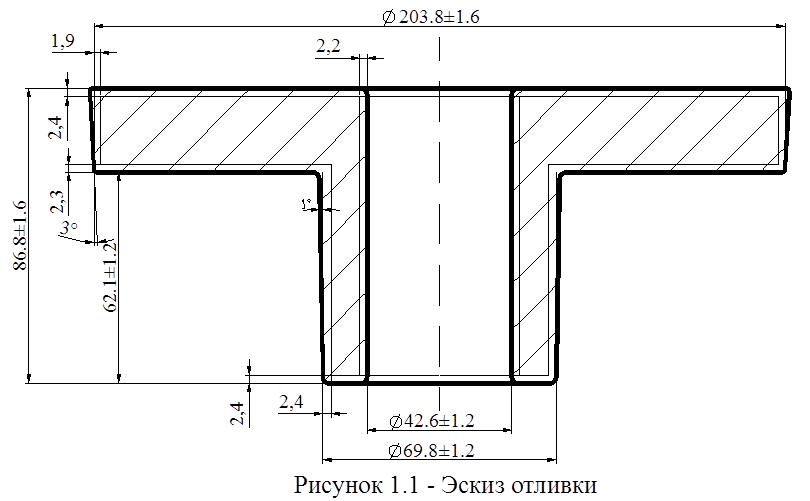

Заменяем литье 3-го класса на литье 2-го класса по ОСТ2 МТ21-2-83. По ГОСТ 26645-85 это будет соответствовать литью в песчано-глинистые формы с уплотнением смеси до твердости не ниже 90 единиц. Причем отливку выполняем с центральным отверстием что снизит ее массу по сравнению с отливкой базового техпроцесса. Материал отливки СЧ20.

Припуски и допуски назначаем в соответствии с ГОСТ 26645-85.

Класс точности отливки – 10 (табл. 9)

Все определяемые значения сводим в таблицу 1.2.

Наружная поверхность Æ200h14.

Допуск размера – 3.2 мм (табл. 1)

Степень коробления – 5 (табл. 10) при h/L=0.29

Допуск формы и расположения – 0.5 мм (табл. 2)

Общий допуск – 3.2 мм (табл. 16)

Степень точности – 13 (табл. 11)

Ряд припуска – 7 (табл. 14)

Припуск на сторону – 1.9 мм (табл. 6)

Припуск на диаметр – 3.8 мм

Размер в отливке – 200+3.8=203.8 (мм)

Таблица 1.2 – Определение припусков и допусков отливки.

|

Поверх- ности детали |

Допуск размера, мм |

Степень коробления |

Допуск формы и расположения, мм |

Общий допуск, мм |

Степень точности |

Ряд припуска |

Припуск на сторону, мм |

Припуск на диаметр (две стороны), мм |

Размер в отливке, мм |

|

Æ200h14 |

3.2 |

5 |

0.5 |

3.2 |

13 |

7 |

1.9 |

3.8 |

203.8 |

|

Æ65h6 |

2.4 |

5 |

0.32 |

2.4 |

13 |

7 |

2.4 |

4.8 |

69.8 |

|

Æ47H7 |

2.2 |

5 |

0.32 |

2.4 |

13 |

7 |

2.2 |

4.4 |

42.6 |

|

82h14 |

3.2 |

5 |

0.32 |

3.2 |

13 |

7 |

2.4 |

4.8 |

86.8 |

|

62±0.2 |

2.2 |

5 |

0.32 |

2.4 |

13 |

7 |

2.3 |

– |

62.1 |

Точность отливки 10 – 5 – 13 – 9т ГОСТ 26645-85

Масса 5 – 7.17 – 1.67 – 0.5 ГОСТ 26645-85

Эскиз заготовки представлен на рисунке 1.1.

Экономическое

обоснование метода получения заготовок производим по рекомендации [1].

Экономическое

обоснование метода получения заготовок производим по рекомендации [1].

Стоимость заготовки получаемой литьем ([1], с. 31):

, где С – базовая

стоимость 1 т заготовок, С=360 руб;

, где С – базовая

стоимость 1 т заготовок, С=360 руб;

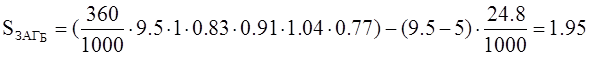

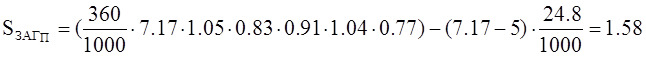

Q – масса заготовки, QБ = 9.5 кг, QП = 7.17 кг;

kТ – коэффициент, зависящий от класса точности, kТБ=1, kТП=1.05;

kС – коэффициент, зависящий от группы сложности, kСБ=kСП=0.83;

kВ – коэффициент, зависящий от массы отливки, kВБ= kВП=0.91;

kМ – коэффициент, зависящий от марки материала, kМБ= kМП=1.04;

kП – коэффициент, зависящий от объема производства,

kПБ=kПП=0.77;

q – масса детали; q=5 кг;

Sотх – стоимость 1 т отходов, Sотх=24,8 руб;

(руб)

(руб)

(руб)

(руб)

Экономический эффект ([1], с. 39):

ЭЗ = (SЗАГб- SЗАГп)·N = (1.95-1.58)·3000 = 1290 (руб.).

Т.к. экономический эффект положителен, то замена заготовки на более точную, но с центральным отверстием, целесообразна.

1.5 Анализ базового и технико-экономическое обоснование

предлагаемого вариантов техпроцесса

Базовый техпроцесс спроектирован по принципу концентрации операций с применением преимущественно оборудования с ЧПУ. Это заметно увеличивает время обработки и приводит к удорожанию обработки детали. Также это приводит к неоправданному завышению штучного времени на операциях токарной и сверлильной обработок. Избежать этого можно путем замены оборудования с ЧПУ многорезцовыми автоматами и универсальным оборудованием с ручным управлением. На тех операциях, где это необходимо можно использовать оборудование с ЧПУ. Также улучшаем базовый техпроцесс путем образования главного отверстия на этапе получения заготовки, т.е. отверстие уже нет необходимости сверлить в сплошном металле, а можно ограничиться лишь его расточкой и развертыванием. Операцию 080 радиально-сверлильную базового техпроцесса, выполняемую на станке 2М55, заменяем на три вертикально-сверлильные операции, выполняемые на станке 2Н125, что значительно сокращает себестоимость обработки за счет более низкой стоимости станка 2Н125 и более простой технологической оснастки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.