|

№ опера- ции |

Операция |

mр, шт |

mпр, шт |

ηз |

ηо |

|

010 |

Токарная многорезцовая |

0.05 |

1 |

0.05 |

0.22 |

|

020 |

Токарная многорезцовая |

0.06 |

1 |

0.06 |

0.26 |

|

030 |

Токарно-винторезная |

0.06 |

1 |

0.06 |

0.31 |

|

040 |

Токарно-винторезная |

0.07 |

1 |

0.07 |

0.26 |

|

050 |

Токарная с ЧПУ |

0.04 |

1 |

0.04 |

0.39 |

|

060 |

Вертикально-сверлильная |

0.06 |

1 |

0.06 |

0.41 |

|

070 |

Вертикально-сверлильная |

0.04 |

1 |

0.04 |

0.42 |

|

080 |

Вертикально-сверлильная |

0.02 |

1 |

0.02 |

0.21 |

|

090 |

Вертикально-сверлильная |

0.03 |

1 |

0.03 |

0.1 |

|

100 |

Вертикально-сверлильная |

0.04 |

1 |

0.04 |

0.14 |

|

110 |

Вертикально-фрезерная |

0.04 |

1 |

0.04 |

0.34 |

|

120 |

Торцекруглошлифовальная |

0.12 |

1 |

0.12 |

0.05 |

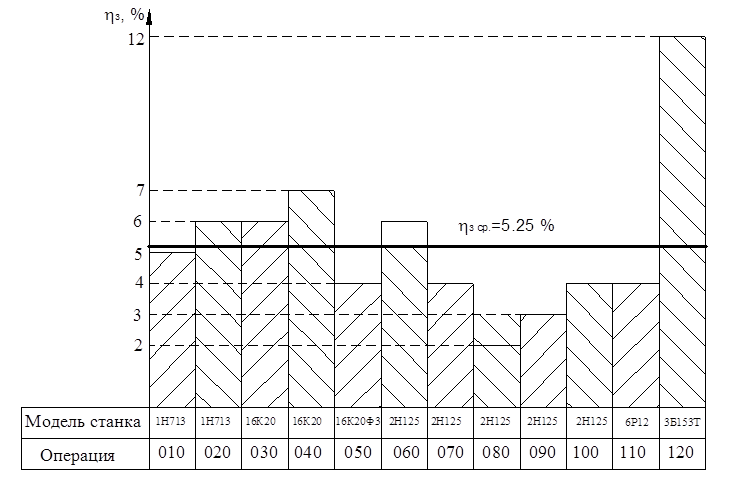

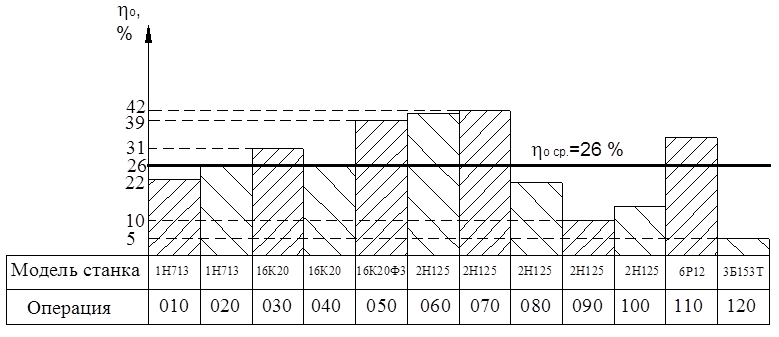

Строим графики загрузки оборудования и загрузки оборудования по основному времени.

Рисунок 1.5 – График загрузки оборудования

Рисунок 1.6 – График загрузки оборудования по основному времени

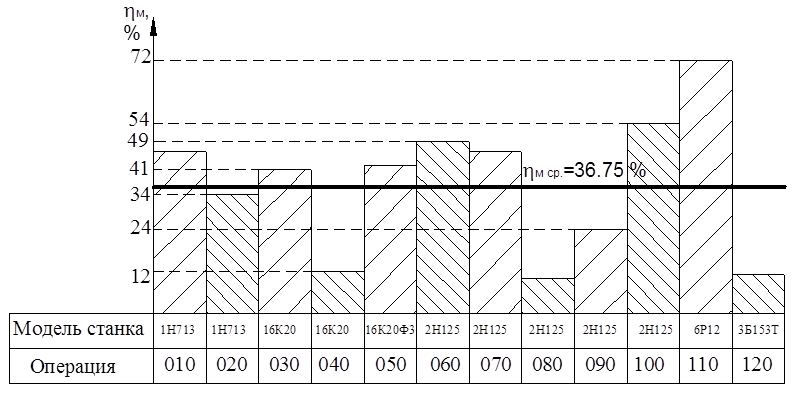

Коэффициент загрузки оборудования по мощности [1]

ηм = Nпр/Nст, где Nпр – необходимая мощность на приводе станка;

Nст – мощность установленного электродвигателя.

Результаты расчетов сводим в таблицу 1.9.

Таблица 1.9 – Коэффициент загрузки оборудования по мощности

|

№ опера- ции |

Операция |

Nпр, кВт |

Nст, кВт |

ηм |

|

010 |

Токарная многорезцовая |

7.87 |

17 |

0.46 |

|

020 |

Токарная многорезцовая |

5.87 |

17 |

0.34 |

|

030 |

Токарно-винторезная |

4.1 |

10 |

0.41 |

|

040 |

Токарно-винторезная |

1.2 |

10 |

0.12 |

|

050 |

Токарная с ЧПУ |

4.2 |

10 |

0.42 |

|

060 |

Вертикально-сверлильная |

1.08 |

2.2 |

0.49 |

|

070 |

Вертикально-сверлильная |

1.02 |

2.2 |

0.46 |

|

080 |

Вертикально-сверлильная |

0.23 |

2.2 |

0.1 |

|

090 |

Вертикально-сверлильная |

0.52 |

2.2 |

0.24 |

|

100 |

Вертикально-сверлильная |

1.2 |

2.2 |

0.54 |

|

110 |

Вертикально-фрезерная |

5.08 |

7.5 |

0.72 |

|

120 |

Торцекруглошлифовальная |

0.81 |

7.5 |

0.11 |

Строим график загрузки оборудования по мощности.

Рисунок 1.7 – График загрузки оборудования по мощности

1.10 Обоснование выбора транспортных средств цеха

Межцеховой грузопоток для деталей типа Фланец 2К52.31.00.011.00 [5]

Q = G·N, где G – масса заготовки, G = 7.17 кг;

N – годовая программа выпуска изделия, N=3000шт;

Q = 7.17·3000 = 21510 (кг).

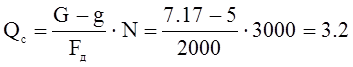

Межоперационный грузопоток рассчитывается по формуле [5]

q = g·N, где g –масса детали, g=5 кг;

q = 5·3000 = 15000 (кг).

Масса грузопотока стружки, образующаяся за 1 час при обработке детали рассчитывается по формуле [5]

(кг).

(кг).

В качестве межцехового транспорта принимаем, по рекомендации [5], электрокар, а в качестве межоперационного – кран-балку. Стружка будет собираться на каждом рабочем месте в специальную тару, а затем доставляться электрокаром в отделение по переработке стружки.

1.11 Уточнение типа производства и установление его

организационной формы

Количество операций, выполняемых на одном рабочем месте [1]

O = ηз.н./ηз.ф., где ηз.н – нормативный коэффициент загрузки, ηз.н = 0.8.

Расчет ведем с использованием таблицы 1.10

Таблица 1.10 – Уточнение типа производства

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.