Из полученного выражения следует, что увеличение числа заходов, равно как и увеличение скорости резания, приводит к увеличению предельно допустимой по частоте вращения делительного червяка числа зубьев заготовки.

При обработке колес с относительно большими числами зубьев можно одновременно использовать оба направления повышения производительности. Но если приходится учитывать ограничения по частоте вращения делительного червяка, то следует выбрать наиболее приемлемый путь повышения производительности — либо за счет увеличения числа заходов, либо за счет увеличения скорости резания.

Несложные расчеты показывают, что повышение производительности за счет увеличения числа заходов при использовании большого диаметра растет медленнее, чем при использовании твердосплавных фрез (также большого диаметра). Так, например, в соответствии со стандартом для обработки зубчатых колес m = 2,5 мм должны применяться однозаходные червячные фрезы, имеющие Dи=60 мм и Zи= 10. На зубофрезерном станке 5К32А максимально возможный (по конструкции суппорта) диаметр фрезы может быть взят равным ~ 200 мм. Тогда если принять равными шаги между зубьями у стандартной фрезы и фрезы большого диаметра, то число зубьев последней будет равно

где D — диаметр стандартной фрезы; ZИ — число зубьев стандартной фрезы.

Следовательно,

Таким образом, если число резов, приходящихся на профилирование, при использовании стандартной однозаходной фрезы и многозаходной фрезы большого диаметра принять одинаковыми, то число заходов последней не должно быть больше трех и тогда в соответствии с формулой Zпр ≥14.

Если же многозаходную быстрорежущую фрезу заменить однозаходной фрезой того же диаметра и оснастить твердым сплавом, то скорость резания можно увеличить примерно в 6 раз, т. е. можно ожидать двукратного увеличения производительности по сравнению с использованием многозаходных быстрорежущих фрез того же диаметра. В этом случае, однако, Zпр ≥ 27.

На основании изложенного можно сделать вывод, что при использовании многозаходных твердосплавных червячных фрез большого диаметра для обработки узковенцовых колес с радиальной подачей может быть достигнута весьма высокая производительность.

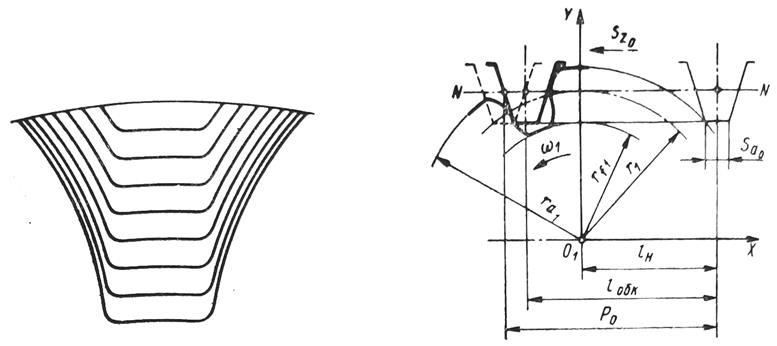

При нарезании малогабаритных колес червячными фрезами большого диаметра можно реализовать еще одну возможность повышения производительности за счет придания изделию неравномерной радиальной подачи. На рисунке 3.4 показано вырезание впадины зубчатого колеса (z=17) при равномерной радиальной подаче. Из рисунка следует, что площади, вырезаемые во впадине за каждый оборот детали, прогрессивно увеличиваются, достигая максимума в конце обработки (на последнем обороте).

|

Рисунок 3.4. схема вырезания впадины зубчатого колеса червячной фрезой при радиальной подаче |

Рисунок 3.5 Схема расположения первого заходного и последнего зуба инструмента |

|

3.1.4 Кинематическое зубопротягивание

Одним из наиболее существенных факторов, определяющих высокую производительность любого процесса, является его непрерывность. Эта особенность выгодно отличает червячное зубофрезерование от многих других применяемых и предлагаемых процессов зубонарезания.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.