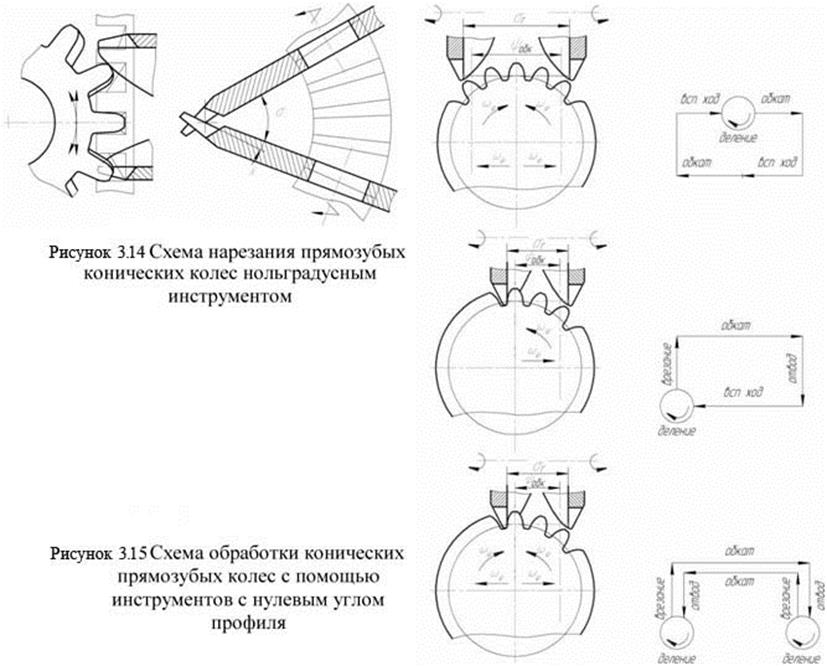

заготовки показана на рисунке 3.14 Цикл обработки для этой схемы удобно представить в плоском изображении (рисунок 3.15), который в принципе ничем не отличается от обработки дисковыми инструментами с нулевым углом профиля цилиндрических колес с прямым зубом.

Процесс нарезания цилиндрических зубчатых колес зуборезными головками с нулевым углом профиля был разработан и всесторонне исследован профессором И.А. Когановым и его учениками.

Для получения более точных колес необходимо освоить еще и процессы чистовой (отделочной) обработки. В общем технологическом маршруте изготовления конического зубчатого колеса процесс чистового зубонарезания дисковыми инструментами с нулевым углом профиля может использоваться на различных этапах:

1) Перед термообработкой. В этом случае инструмент может быть цельным быстрорежущим, либо он может быть армирован твердосплавными пластинками.

2) После термообработки. В этом случае должны использоваться абразивные круги надлежащего диаметра. Возможно также применение инструмента, армированного пластинками из различных марок композитов (ниборий, киборий, и т.п.).

|

|

|

Рисунок 3.16 Схема зубошевингования прямозубых конических колес |

В последнем случае, т.е. при использовании процесса чистового зубонарезания (или зубошлифования) после термообработки можно получить весьма точные колеса, поскольку ликвидируются все погрешности, связанные с термообработкой.

В настоящее время известны работы и исследования, посвященные изысканию возможностей применения процесса шевингования для чистовой обработки (отделки) конических прямозубых колес.

Схема зубошевингования конических колес показана на рисунок 3.16

Инструментом является плоское колесо или близкое к нему коническое колесо, на зубьях которого прорезаны канавки, образующие зубчики, с помощью которых осуществляется срезание тонких слоев металла. Шевингование осуществляется при свободном обкате в плотном зацеплении шевера и заготовки. Для создания положительной скорости бокового скольжения профилей зубьев полюс зацепления выносят за пределы зуба по высоте. Такому процессу, по сути дела, полностью скопированному с традиционного процесса шевингования цилиндрических колес, должны быть присущи и те же недостатки. Главными из них являются низкая исправляющая возможность и необходимость обеспечения минимальных, равномерно расположенных припусков на заготовке.

Последнее требование при формообразовании зубьев штамповкой выполнить весьма затруднительно. Таким образом, сравнивая два конкурирующих процесса: чистовое зубонарезание (дисковыми инструментами) и шевингование, предпочтение следует отдать первому. Производительность сравниваемых процессов примерно одинаковая: 1,5-2 с/зуб. Что же касается достижимой точности, то, учитывая изложенные соображения, предпочтение следует отдать процессам, основанным на использовании дисковых инструментов с нулевым углом профиля.

Изложенные нами соображения дают основания утверждать, что при наличии удовлетворительно функционирующего станка (полуавтомата), работающего в соответствии со схемами с радиальным врезанием (см. рисунок 3.8б и 3.8в) колеса с усиленными по торцам зубьями получают значительно больше перспективы для их применения, чем традиционные прямозубые колеса. Такое утверждение основывается на возможностях производительной обработки зубьев в закаленном состоянии, т.е. на возможностях получения значительно более точных колес.

3.2.1 Роль технологических факторов в повышении эксплуатационных свойств зубчатых передач

Технологический процесс изготовления зубчатых колес является многооперационным. Операции горячей пластической деформации и механической обработки сочетаются с операциями термической обработки заготовок и химико-термической обработки деталей.

Работоспособность зубчатых колес в значительной степени зависит от правильного выбора геометрии зацепления (формы и величины модификации рабочих поверхностей зубьев), точности изготовления и качества поверхностного слоя зубьев. Эксплуатационные свойства зависят от воздействия на поверхностный слой зубьев комплекса технологических и металлургических факторов, которые тесно взаимодействуют между собой.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.