4 Настройка задачи оптимизации.

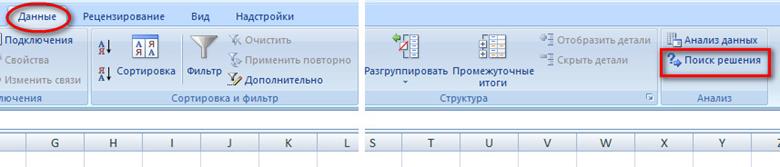

Вызов меню Данные – Поиск решения (Рисунок 4.5).

Рисунок 4.5

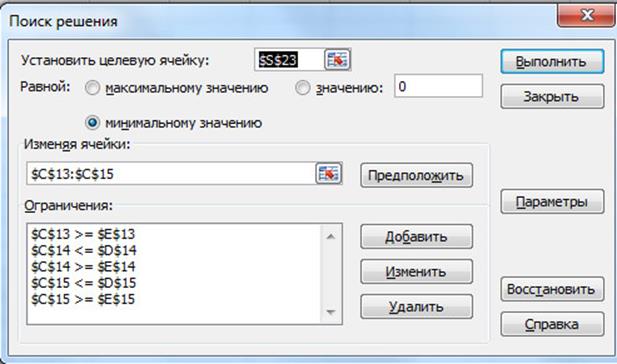

В результате появляется диалоговое окно Поиск решения (Рисунок 4.6).

Рисунок 4.6 Диалоговое окно Поиск решения

В этом окне назначаются:

Ø ячейка целевой функции; минимизировать;

Ø изменяемые ячейки – переменные проектирования по табл. 4.1;

Ø ограничения на переменные проектирования по табл. 4.1.

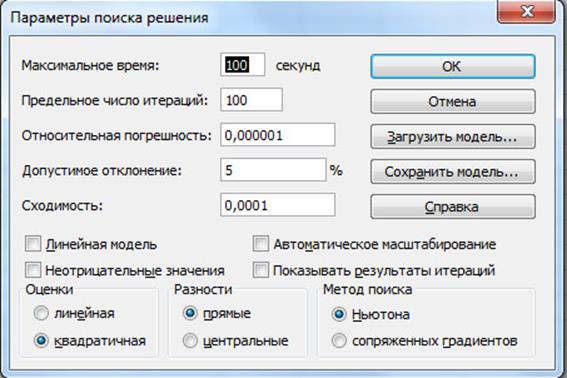

Настройка параметров решения осуществляется вызовом вкладки Параметры (Рисунок 4.7).

Рисунок 4.7 Диалоговое окно Параметры решения

В этом окне назначаются параметры поиска решения. Практически все параметры можно оставлять по умолчанию. Модель нелинейная. Практика показывает, что выбор метода поиска на решение данной задачи существенного влияния не оказывает.

Дополнительные сведения о параметрах и командах, вводимых в рассматриваемых диалоговых окнах, можно получить вызовом Справки.

5 Результаты задачи оптимизации.

Для решения необходимо запустить команду Выполнить (Рисунок 4.6).

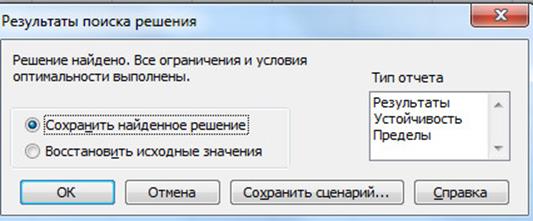

После выполнения решения появляется диалоговое окно Результаты поиска решения (Рисунок 4.8).

Рисунок 4.8 Диалоговое окно Результаты поиска решения

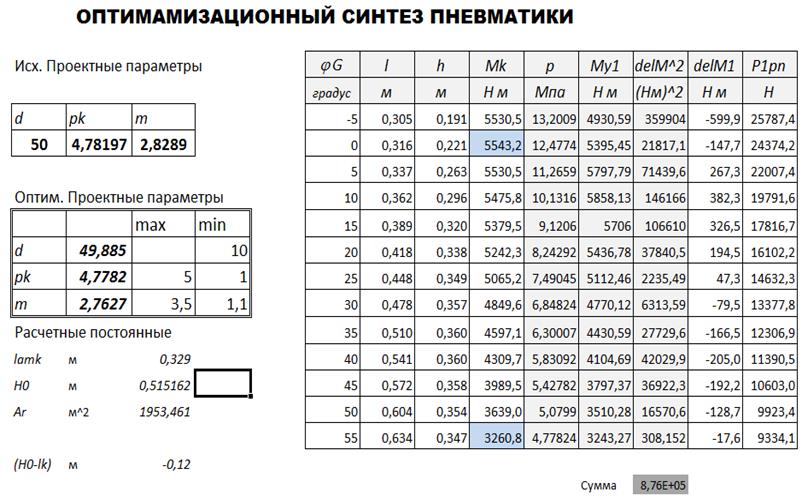

Форма и результаты оптимизации в Excel пневматического аккумулятора по данным рассматриваемого примера представлены на рис. 4.9.

Рисунок 4.8 Лист оптимизации параметров пневматического аккумулятора в Excel

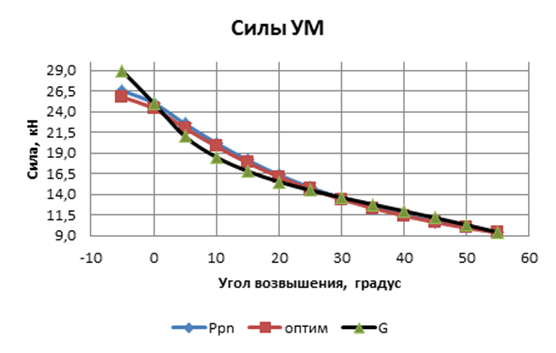

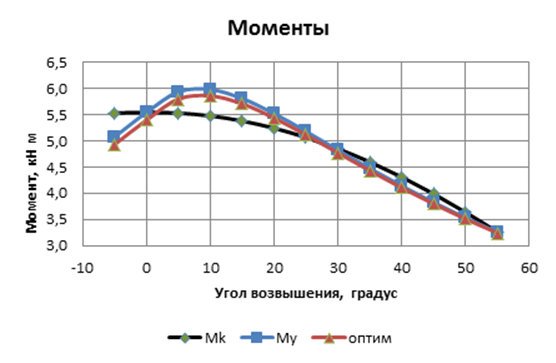

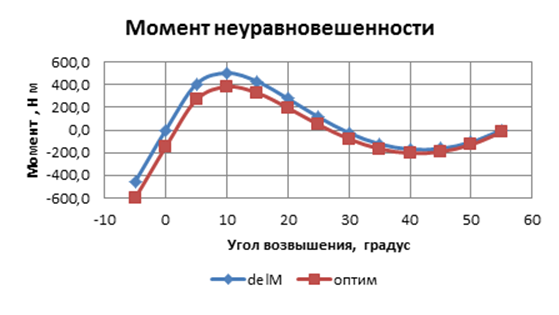

По результатам расчетов для визуального сравнения строятся графики: усилий желаемого и уравновешивающего механизма (рис.4.9), моментов уравновешивающего и качающейся части (рис.4.10), моментов неуравновешенности (рис.4.11) до и после оптимизации. Для построения графиков используется команда Excel «Вставка – Диаграммы – Точечная» с выбором соответствующих параметров.

Рисунок 4.9 Графики сил: желаемой (G)

и УМ до (Ppn) и после оптимизации

Рисунок 4.10 Графики моментов качающейся части (Мк)

и УМ до (Му) и после оптимизации

Рисунок 4.11 Графики моментов неуравновешенности

качающейся части до и после оптимизации

Толщина стенок и крышек, диаметры штока, шпилек или болтов для крепления крышек силовых гидро - и пневмоцилиндров определяются прочностными расчетами.

Обычно рассматривается решение следующих задач:

проектной – выбор основных размеров элементов силовых цилиндров;

проверочной – проверка норм прочности при известных параметрах нагружения и геометрии конструкции.

Выбор допускаемых напряжений

В зависимости от рассматриваемого расчетного случая допускаемые напряжения определяются по формуле:

![]()

где

![]() - расчетное допускаемое напряжение;

- расчетное допускаемое напряжение; ![]() - коэффициент (для нормальных условий

эксплуатации

- коэффициент (для нормальных условий

эксплуатации ![]() , при сильных динамических

воздействиях

, при сильных динамических

воздействиях ![]() );

); ![]() -

номинальное допускаемое напряжение, принимаемое как наименьшее из следующих

значений:

-

номинальное допускаемое напряжение, принимаемое как наименьшее из следующих

значений:

где

![]() ,

, ![]() -

минимальные значения предела текучести и временного сопротивления материала цилиндра

при соответствующей температуре.

-

минимальные значения предела текучести и временного сопротивления материала цилиндра

при соответствующей температуре.

При

нагружении внутренним давлением запасы прочности принимают ![]()

Расчет толщины стенки цилиндрической части

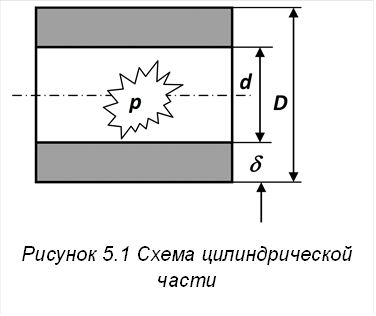

Схема для расчета на прочность цилиндрической части однослойного цилиндра под действием внутреннего давления p представлена на рисунке 5.1, где обозначены: D, d – наружный и внутренний диаметры; d - толщина стенки цилиндра.

В зависимости от предполагаемой толстостенности и известного размера цилиндра используются различные расчетные формулы определения толщины стенок однослойного цилиндра (таблица 5.1).

В

качестве расчетного давления в приведенных формулах целесообразно принимать

испытательное давление - условное давление, равное p=(1,2…1,3) pmax, где pmax –

максимальное рабочее давление в цилиндре.

В

качестве расчетного давления в приведенных формулах целесообразно принимать

испытательное давление - условное давление, равное p=(1,2…1,3) pmax, где pmax –

максимальное рабочее давление в цилиндре.

При выборе толщины стенки должны быть предусмотрены соответствующие припуски для компенсации утонений при изготовлении, учитываемые прибавкой к толщине с. Для d = 30…180 мм припуск принимают равным с=(0,5…1)мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.