D = 72 мм; δ = 6 мм; δ1 = 1,2·δ = 7,2 мм; l >b = 5мм; S = (0,9…1)·δ = 6 мм.

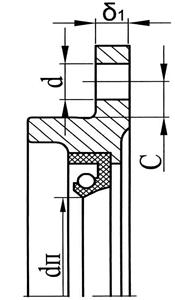

Крышка с отверстием для конца входного вала.

Выполняется по аналогичным (глухой крышки) параметрам, за исключением:

![]()

Рисунок 7

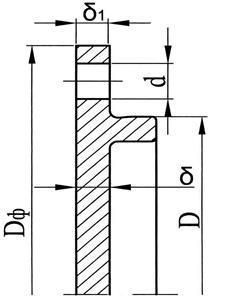

Глухая крышка червячного колеса (см. рис.8).

Согласно таблицам и рекомендациям принимаем параметры:

D = 92 мм; δ = 7мм; δ1 = (0,9….1)·δ = 7мм.

Рисунок 8

10.2. Элементы корпуса

Стенки редуктора выполняют одинаковой

толщины, которую назначаем по условию хорошего заполнения формы жидким металлом

(серый чугун СЧ15), т.е.: ![]()

где Т – вращающий момент на выходном валу, Т = 365,4068 Н·м.

![]()

Принимаем δ = 7 мм.

Плоскости стенок, приливов, фланцев,

обработанных платиков сопрягают дугами радиуса ![]()

Во избежание смещения платиков при литье

принимаем размеры их сторон больше на величину С = 3мм, высоту платиков

принимаем ![]()

Соединения корпуса и крышки. Размеры конструктивных элементов (см. рис. 9): δ = 7мм; b = 1,5 δ = 9мм; l = (2…2,2) δ = 12 мм; в силу конструктивных особенностей болтового крепления крышки принимаем b1 = 22мм.

Рисунок 9 Наплыв

Для осмотра, регулировки, контроля правильности зацепления и расположения пятна контакта, залива масла в крышке корпуса предусмотрен люк размерами 62х74мм. Его крепление к крышке – посредством винтов с цилиндрическими головками под плоскую отвертку.

Крепление крышки редуктора к корпусу выполняют винтами с цилиндрической головкой и шестигранным углублением под ключ, установленными в нишах. Диаметр винтов:

![]() ,

принимаем d=12мм. Размеры конструктивных элементов (см. рис.10

а,б): К1 = 2,1d = 21мм, С1 = 1,05d = 10мм, из-за

конструктивных особенностей принимаем К1 = 25мм, С1 =

14мм.

,

принимаем d=12мм. Размеры конструктивных элементов (см. рис.10

а,б): К1 = 2,1d = 21мм, С1 = 1,05d = 10мм, из-за

конструктивных особенностей принимаем К1 = 25мм, С1 =

14мм.

Для точного фиксирования крышки относительно корпуса, предотвращения их взаимного сдвига при растачивании подшипниковых отверстий, устанавливаются два конических штифта с внутренней резьбой (см. рис. 10 ).

Рисунок 10

Опорную поверхность дна редуктора оформляем в виде двух параллельных платиков в углах которых расположены отверстия для болтов крепления. Диаметр болтов dф ≈ 1,25d = 10мм, число болтов z = 4 – при аw < 125мм.

Для подъема и транспортирования редуктора в сборе назначаем отлив проушин на крышке в виде ребра с отверстием (см. рис. 11).

Рисунок 11

11. Расчет допусков формы и расположения поверхностей конструируемых деталей

11.1. Червяк:

-допуск цилиндричности

посадочных поверхностей для подшипников качения: ![]() мкм,

где t – допуск размера для диаметра 30k6.

мкм,

где t – допуск размера для диаметра 30k6.

-допуск соосности посадочных поверхностей для подшипников качения относительно их общей оси: Т = 1мкм – для конического роликового и для радиального роликового с короткими цилиндрическими роликами.

-допуск перпендикулярности базового торца вала: Т = 12мкм – при d0=40 мм и базировании роликовых подшипников.

-допуск симметричности шпоночного

паза хвостовика: ![]() мкм и параллельности шпоночного

паза хвостовика:

мкм и параллельности шпоночного

паза хвостовика: ![]() мкм, где t – допуск ширины шпоночного паза для

размера 8Р9.

мкм, где t – допуск ширины шпоночного паза для

размера 8Р9.

11.2. Стакан:

-допуск цилиндричности: ![]() мкм, где t – допуск размера для диаметра 60Н7.

мкм, где t – допуск размера для диаметра 60Н7.

-допуск соосности

посадочных поверхностей стакана: ![]() мкм, где t – допуск размера для диаметра 70js6.

мкм, где t – допуск размера для диаметра 70js6.

-допуск перпендикулярности: Т = 16 мкм на диаметре D = 60 мм и базировании роликовых подшипников.

-допуск параллельности: Т= 20 мкм на диаметре D= 60 мм и базировании роликовых подшипников.

11.3. Крышка корпуса

-допуск плоскостности по ГОСТ Р 50891-96 на плоскость разъема Т = 0,01/100 мм/мм.

-допуск цилиндричности на

базовые отверстия для опор валов: ![]() мкм, где t – допуск размера для диаметра 100H7.

мкм, где t – допуск размера для диаметра 100H7.

-допуск соосности на пару отверстий под кольца подшипника относительно их общей оси: Т = 2 мкм – для базирования конических роликовых.

-допуск перпендикулярности фланца крышек: Т = 46 мкм – для для базирования конических роликовых подшипников и диаметра фланца 200 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.