2 СПЕЦИАЛЬНАЯ часть

2.1. Выбор и характеристика исходной заготовки

Выбираем исходный сляб размерами 180х1010х980 мм из марки стали 09Г2С.

Исходной заготовкой для производства листов служат слябы и слитки производства электросталеплавильного цеха и привозные. Допускаемые отклонения размеров не должны превышать норм, данных в таблице 2.1.

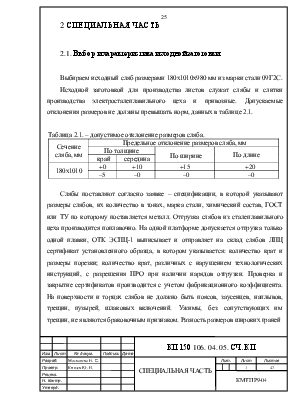

Таблица 2.1. – допустимое отклонение размеров сляба.

|

Сечение сляба, мм |

Предельное отклонение размеров сляба, мм |

|||

|

По толщине |

По ширине |

По длине |

||

|

край |

середина |

|||

|

180х1010 |

+0 |

+10 |

+15 |

+20 |

|

–5 |

–0 |

–0 |

–0 |

|

Слябы поставляют согласно заявке – спецификации, в которой указывают размеры слябов, их количество в тонах, марка стали, химический состав, ГОСТ или ТУ по которому поставляется металл. Отгрузка слябов из сталеплавильного цеха производится поплавочно. На одной платформе допускается отгрузка только одной плавки, ОТК ЭСПЦ-1 выписывает и отправляет на склад слябов ЛПЦ сертификат установленного образца, в котором указывается: количество крат и размеры порезки; количество крат, различных с нарушением технологических инструкций, с разрешения ПРО при наличии нарядов отгрузки. Проверка и закрытие сертификатов производится с учетом фабрикационного коэффициента. На поверхности и торцах слябов не должно быть поясов, заусенцев, наплывов, трещин, пузырей, шлаковых включений. Ужимы, без сопутствующих им трещин, не являются браковочным признаком. Разность размеров широких граней сляба не должна быть более 15 мм. Радиус закругления углов допускается 15 мм.

Косина реза допускается не более 20 мм (ряд должен быть вертикальным). Осмотру подвергается все слябы, производится контрольная зачистка «елочкой». Дефекты на поверхности слябов удаляются огневой зачисткой. Оплавление дефектного слоя производится зигзагообразно.

Обработанная

поверхность не должна иметь выступов и должна очищаться от шлака. Односторонние

трещины глубиной не более ![]() толщины сляба и

двусторонние

толщины сляба и

двусторонние ![]() толщины сляба подлежат зачистки с размером

1:6. дефекты слябов по узким граням подлежат зачистке при назначении на

прокатку, на клеть 1700.

толщины сляба подлежат зачистки с размером

1:6. дефекты слябов по узким граням подлежат зачистке при назначении на

прокатку, на клеть 1700.

Усадочная раковина и рыхлость от головного конца последнего сляба и данная часть от первого сляба удаляется в соответствии с установленными параметрами обрези: головная обрезь – 300-500 мм, донная обрезь – 200 мм. Отходами для сталеплавильного цеха считается обрезь головной и донной части сляба. Бракуются слябы, имеющие односторонние продольные и поперечные трещины глубиной более 50 мм, и двухсторонние глубиной более 25 мм, а также слябы, у которых вырезка дефекта производит к получению укороченного сляба длиной (шириной) менее 900 мм. Слябы, поступающие с других металлургических заводов, поставляют с сертификатом качества, в котором должно указывается: ее грузоотправитель, номер плавки, марка стали, размеры слябов, их количество и масса в тонах, а также химический состав (с указанием массовой долей Al и Ti). Разгрузка производится поплавочно с маркировкой каждого вагона на каждом слябе.

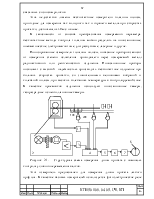

2.2. Расчет режима обжатий и давления металла на валки при прокатке толстолистовой горячекатаной стали сечением 8х2100 мм

Расчет режима обжатий и давление металла на валки для клети «Дуо» 2390

Определяем

допустимое усилие прокатки для клети «Дуо» 2390 ![]() доп , мН:

доп , мН:

![]() доп

доп (1)

(1)

где ![]() –

диаметр бочки валка, мм;

–

диаметр бочки валка, мм;

![]() –

допустимое напряжение на изгиб, кг/мм2;

–

допустимое напряжение на изгиб, кг/мм2;

![]() кг/мм2;

кг/мм2;

![]() – длина

бочки валка, мм;

– длина

бочки валка, мм;

![]() – длина

шейки валка. мм;

– длина

шейки валка. мм;

![]() доп

доп .

.

Определяем

максимальное обжатие ![]() , мм:

, мм:

![]() ;

(2)

;

(2)

где ![]() ;

;

![]() мм.

мм.

Определяем

коэффициент общей вытяжки в клети «Дуо» ![]() :

:

Задаемся толщиной подката после клети «Дуо» 50 мм.

(3)

(3)

Где ![]() – толщина

металла до прокатки, мм;

– толщина

металла до прокатки, мм;

![]() – толщина металла после прокатки, мм;

– толщина металла после прокатки, мм;

Задаемся

коэффициентом средней вытяжки ![]() :

:

![]()

Принимаем ![]() .

.

Определяем число походов ![]() ,

проходов:

,

проходов:

(4)

(4)

Принимаем число проходов равное 5.

Распределяем частные вытяжки по проходам:

![]()

![]()

![]()

![]()

![]()

![]() .

.

Производим расчет режима обжатий и давления металла на валки для клети «Дуо».

1 проход

Определяем

толщину листа после прохода ![]() , мм:

, мм:

(5)

(5)

где ![]() –

толщина листа до прохода , мм;

–

толщина листа до прохода , мм;

![]() –

вытяжка в проходе;

–

вытяжка в проходе;

Определяем абсолютное обжатие ![]() ,

мм:

,

мм:

![]() (6)

(6)

![]() мм.

мм.

Определяем

обжатие в проходе ![]() , %:

, %:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.